Pour maintenir efficacement l'état technique d'une centrale à béton commerciale, vous devez aller au-delà des simples réparations et mettre en œuvre un système holistique. Cela implique d'établir des calendriers d'inspection rigoureux, de prioriser la maintenance préventive par rapport aux réparations réactives, de gérer les réparations efficacement et d'assurer la conformité totale aux normes environnementales.

Le changement fondamental consiste à passer d'une mentalité réactive de « réparer quand ça casse » à un programme de maintenance proactif et systématique. Cette approche n'est pas un centre de coûts ; c'est un investissement fondamental dans le temps de fonctionnement opérationnel, la qualité des produits, la sécurité et la rentabilité à long terme.

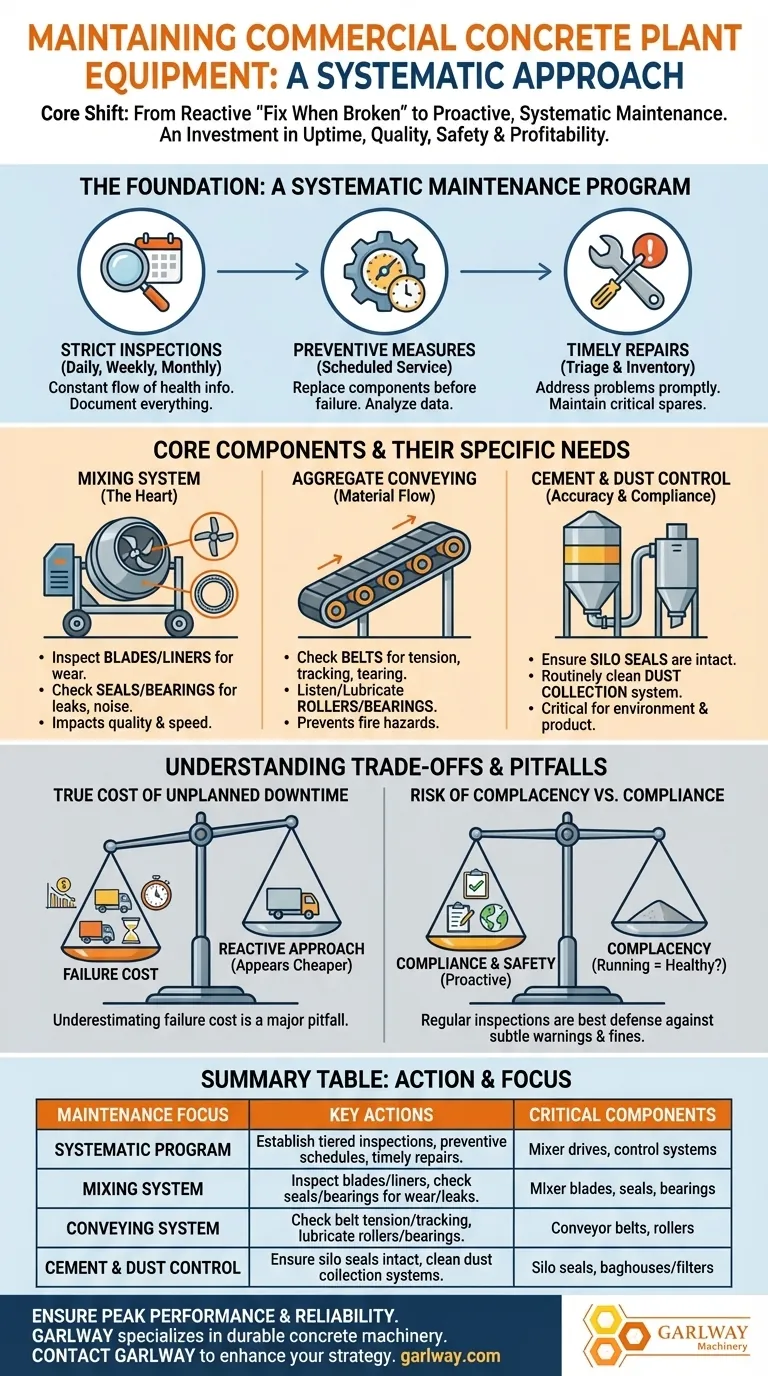

La Fondation : Un Programme de Maintenance Systématique

Une centrale qui fonctionne bien n'est pas le fruit du hasard, mais d'une approche délibérée et structurée de l'entretien des équipements. L'objectif est d'identifier et de résoudre les petits problèmes avant qu'ils ne dégénèrent en pannes coûteuses qui arrêtent la production.

Établir des Systèmes d'Inspection Stricts

Votre première ligne de défense est l'inspection constante. Ce processus transforme les risques inconnus en tâches gérables en créant un flux constant d'informations sur l'état de l'équipement.

Créez un calendrier d'inspection à plusieurs niveaux : quotidien (vérifications visuelles par les opérateurs), hebdomadaire (vérifications mécaniques plus détaillées) et mensuel/trimestriel (inspections approfondies des systèmes critiques).

Documentez tout. Utilisez des listes de contrôle pour assurer la cohérence et créer un historique qui peut révéler des problèmes récurrents et des schémas d'usure.

Mettre en Œuvre des Mesures Préventives

La maintenance préventive consiste à remplacer ou entretenir des composants en fonction d'un calendrier, sans attendre qu'ils tombent en panne. C'est la clé pour maximiser le temps de fonctionnement.

Suivez les intervalles d'entretien recommandés par le fabricant pour les composants clés tels que les moteurs, les réducteurs et les compresseurs.

Analysez vos propres données opérationnelles. Si un type spécifique de roulement ou de courroie échoue systématiquement après un certain nombre d'heures, planifiez son remplacement *avant* qu'il n'atteigne ce point.

L'Importance des Réparations Opportunes

Lorsqu'un problème est identifié, il doit être résolu rapidement. Retarder les réparations mineures est une erreur courante qui entraîne des dommages secondaires plus importants et plus coûteux.

Triez les réparations par ordre d'urgence. Une pale de malaxeur usée (affecte la qualité) et un roulement de convoyeur défaillant (peut arrêter la production) nécessitent une attention immédiate, tandis qu'un problème esthétique peut être programmé plus tard.

Maintenez un inventaire bien organisé des pièces de rechange critiques. Attendre la livraison d'une pièce est une cause inacceptable de temps d'arrêt pour tout composant essentiel.

Composants Clés et Leurs Besoins Spécifiques

Bien que les principes de maintenance soient universels, leur application varie selon les différents systèmes de la centrale. Chaque zone a des points de défaillance uniques qui nécessitent une attention particulière.

Le Système de Malaxage

Le malaxeur est le cœur de votre centrale. Son état a un impact direct sur la qualité du béton et la vitesse de production.

Inspectez régulièrement les pales et les revêtements du malaxeur pour détecter l'usure. Des composants usés entraînent un malaxage inefficace, des temps de mélange plus longs et un produit incohérent.

Vérifiez les joints et les roulements pour détecter les fuites ou les bruits inhabituels. Un joint défaillant peut entraîner des dommages catastrophiques au système d'entraînement du malaxeur.

Le Système de Convoyage des Agrégats

Le système qui transporte les agrégats des parcs à matériaux vers le malaxeur est une source fréquente d'arrêts imprévus.

Vérifiez les bandes transporteuses pour une tension et un alignement corrects, ainsi que pour les signes de déchirure. Une bande mal alignée peut rapidement s'autodétruire et endommager la structure environnante.

Écoutez et lubrifiez les rouleaux et les roulements. Un rouleau bloqué peut non seulement arrêter la bande, mais aussi présenter un risque d'incendie important en raison du frottement.

Les Systèmes de Ciment et de Contrôle des Poussières

Ces systèmes sont essentiels pour la précision du produit et la conformité environnementale.

Assurez-vous que les joints des silos sont intacts pour éviter la contamination par l'humidité, qui peut ruiner un silo entier de ciment.

Inspectez et nettoyez régulièrement le système de dépoussiérage, y compris les dépoussiéreurs à manches ou les filtres. Un système obstrué est un danger pour la sécurité et une cause majeure de citations environnementales.

Comprendre les Compromis et les Pièges

Une stratégie de maintenance efficace ne consiste pas à dépenser le plus d'argent ; il s'agit de prendre des décisions intelligentes qui équilibrent les coûts, les risques et les nécessités opérationnelles.

Le Vrai Coût des Temps d'Arrêt Imprévus

Le piège le plus important est de sous-estimer le coût de la défaillance. Une approche réactive de « fonctionnement jusqu'à la panne » semble moins chère sur le papier jusqu'à ce qu'une panne survienne.

Le coût d'une panne n'est pas seulement la pièce de remplacement. Il comprend la perte de production, les camions et les chauffeurs inactifs, les dommages potentiels à la réputation de votre entreprise et les heures supplémentaires pour les réparations d'urgence.

Le Risque de Complaisance

Ne supposez jamais qu'une machine fonctionne bien simplement parce qu'elle tourne. De nombreuses défaillances critiques, en particulier dans les systèmes électriques et les roulements, donnent des avertissements subtils avant de devenir catastrophiques.

Les inspections régulières et une culture de signalement proactif par les opérateurs sont la meilleure défense contre la complaisance.

La Conformité Environnementale comme Moteur de Maintenance

Le non-respect de l'entretien des équipements peut entraîner des violations des réglementations environnementales, se traduisant par de lourdes amendes et des arrêts forcés.

Les émissions de poussières provenant de joints usés ou de collecteurs défectueux, et les déversements dus à des fuites de conduites hydrauliques sont des conséquences directes de la maintenance différée. Une bonne maintenance est une bonne conformité.

Comment Appliquer Cela à Votre Exploitation

La bonne stratégie de maintenance dépend de vos priorités opérationnelles spécifiques. Utilisez ces principes pour guider votre concentration.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Priorisez un calendrier de maintenance préventive rigoureux pour les composants critiques « à point de défaillance unique » tels que les entraînements de malaxeur et les bandes transporteuses principales.

- Si votre objectif principal est la qualité constante des produits : Concentrez-vous sur l'inspection, le nettoyage et l'étalonnage réguliers des balances, des débitmètres et des composants du malaxeur.

- Si votre objectif principal est la sécurité et la conformité : Assurez-vous que les vérifications régulières de toutes les protections de sécurité, des arrêts d'urgence et des systèmes de dépoussiérage sont au cœur de votre programme.

En fin de compte, une centrale à béton bien entretenue est le fondement d'une entreprise fiable, sûre et rentable.

Tableau Récapitulatif :

| Focus de Maintenance | Actions Clés | Composants Critiques |

|---|---|---|

| Programme Systématique | Établir des inspections à plusieurs niveaux, des calendriers préventifs et des réparations opportunes. | Entraînements de malaxeur, systèmes de contrôle |

| Système de Malaxage | Inspecter les pales/revêtements, vérifier les joints et les roulements pour l'usure et les fuites. | Pales de malaxeur, joints, roulements |

| Système de Convoyage | Vérifier la tension/l'alignement de la bande, lubrifier les rouleaux et les roulements. | Bandes transporteuses, rouleaux |

| Ciment et Dépoussiérage | Assurer l'intégrité des joints de silo, nettoyer les systèmes de dépoussiérage. | Joints de silo, dépoussiéreurs à manches/filtres |

Assurez-vous que votre centrale à béton fonctionne avec des performances et une fiabilité optimales. GARLWAY est spécialisé dans la fourniture de machines de construction durables, y compris des centrales de malaxage de béton, des malaxeurs et des treuils, pour les entreprises de construction et les entrepreneurs du monde entier. Nos équipements sont conçus pour la longévité et l'efficacité, soutenus par une assistance experte. Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre stratégie de maintenance et augmenter votre rentabilité.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Quels sont les composants du mélange de béton ? Maîtriser les ingrédients et les machines pour des résultats parfaits

- Comment une petite bétonnière permet-elle de gagner du temps ? Automatisez le mélange et augmentez l'efficacité sur votre chantier

- Quels sont les facteurs à prendre en compte lors de la conception d'un mélange de béton ? Maîtriser l'équilibre pour la résistance et la maniabilité

- Comment les routes à l'intérieur d'une centrale de malaxage de béton sont-elles généralement conçues ? Optimiser pour la sécurité et l'efficacité

- Que se passe-t-il dans une centrale à béton ? Découvrez le processus automatisé pour un béton parfait