Fondamentalement, la maintenance quotidienne d'une centrale à béton implique une routine d'inspection, de nettoyage et de vérification. Les tâches principales consistent à inspecter visuellement la structure de la machine, à nettoyer les débris du tamis et des composants de pesage, et à s'assurer que le système de contrôle fonctionne sans erreur.

L'objectif de la maintenance quotidienne n'est pas simplement de réparer ce qui est cassé, mais d'empêcher les pannes de se produire en premier lieu. Ces actions petites et constantes sont le moyen le plus efficace d'assurer la précision du dosage, la sécurité opérationnelle et la disponibilité de l'installation.

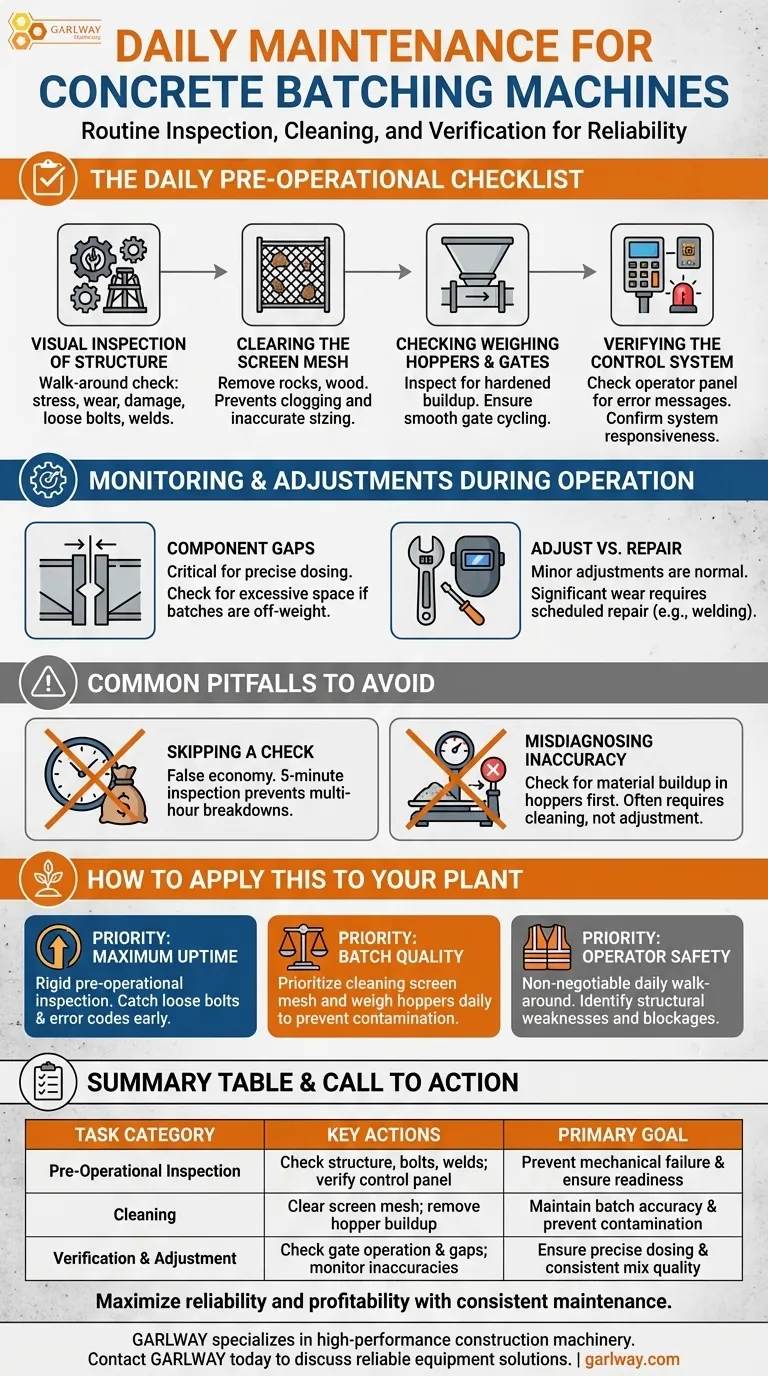

La liste de contrôle pré-opérationnelle quotidienne

Une vérification systématique avant le démarrage des opérations est le fondement d'une centrale à béton fiable. Ce processus transforme une approche réactive en une approche proactive, en détectant les petits problèmes avant qu'ils ne dégénèrent en pannes coûteuses.

Inspection visuelle de la structure

Votre première étape est toujours une inspection visuelle. Recherchez tout signe de contrainte, d'usure ou de dommage qui aurait pu survenir lors du quart de travail précédent.

Portez une attention particulière aux boulons, soudures et structures de support. Toute fissure visible ou connexion lâche doit être traitée immédiatement pour éviter une défaillance mécanique.

Nettoyage du tamis

Le tamis au-dessus des trémies d'agrégats empêche les matériaux surdimensionnés d'entrer dans le système. Il est essentiel de le maintenir propre.

Retirez toute roche, bois ou autre débris. Un tamis obstrué peut ralentir le chargement et, plus important encore, entraîner un dimensionnement inexact des agrégats dans votre mélange final.

Vérification des trémies de pesage et des vannes

La précision de l'ensemble de votre opération dépend du système de pesage. Inspectez visuellement les trémies de pesage et les vannes de décharge situées en dessous.

Assurez-vous qu'il n'y a pas d'accumulation de matériau durci, ce qui pourrait fausser les mesures de poids. Actionnez manuellement les vannes (si possible lorsque le système est arrêté) pour confirmer qu'elles s'ouvrent et se ferment en douceur, sans obstruction.

Vérification du système de contrôle

Avant de commencer un dosage, vérifiez le panneau de commande de l'opérateur. Recherchez tout message d'erreur actif ou tout voyant d'avertissement.

Confirmez que le système répond et que tous les affichages montrent des lectures logiques. Tout problème électrique ou logiciel doit être investigué avant le début de la production.

Surveillance et ajustements pendant le fonctionnement

La maintenance ne s'arrête pas une fois que l'installation est en marche. Certains composants nécessitent une observation et des ajustements potentiels pour maintenir des performances constantes tout au long de la journée.

L'importance des jeux de composants

Certaines vannes de dosage ont un jeu réglable qui contrôle le débit de matériau. Ce jeu est crucial pour un dosage précis, surtout lorsqu'il s'agit d'arrêter le flux pour atteindre un poids cible.

Si vous constatez que les dosages sont systématiquement supérieurs ou inférieurs au poids, un jeu incorrect peut en être la cause. Vérifiez s'il y a un espace excessif qui pourrait permettre au matériau de fuir après la fermeture de la vanne.

Quand ajuster et quand réparer

Les ajustements mineurs du jeu d'une vanne font partie normale de l'opération quotidienne. Cependant, il y a une limite à ce que vous pouvez ajuster.

Si un composant est usé au point de ne plus pouvoir être correctement ajusté, il nécessite une réparation plus importante, comme une soudure. Ce n'est pas une tâche quotidienne et doit être planifié comme une procédure de maintenance dédiée.

Pièges courants à éviter

La diligence est essentielle, mais il est important de comprendre les points de défaillance courants où les équipes font souvent des erreurs, généralement dans le but de gagner du temps.

Le véritable coût de sauter une vérification

Le piège le plus courant est de sauter la vérification pré-opérationnelle pour commencer la production plus rapidement. C'est une fausse économie.

Une inspection de cinq minutes peut prévenir une panne de plusieurs heures, économisant ainsi beaucoup plus de temps et d'argent qu'elle n'en consomme. Elle déplace l'attention de la réparation réactive à la fiabilité proactive.

Diagnostic erroné de l'inexactitude

Lorsqu'un dosage est inexact, les opérateurs peuvent immédiatement essayer d'ajuster les jeux des vannes de dosage. Cependant, la cause première est souvent plus simple.

Vérifiez toujours d'abord l'accumulation de matériau dans les trémies de pesage. Le béton cimenté est une cause courante et facile à résoudre d'erreurs de mesure qui nécessite un nettoyage, pas un ajustement mécanique.

Comment appliquer cela à votre installation

Votre routine de maintenance quotidienne doit être directement liée à vos priorités opérationnelles. Une liste de contrôle cohérente garantit que rien n'est négligé.

- Si votre objectif principal est la disponibilité maximale : Faites de l'inspection pré-opérationnelle de la structure et du système de contrôle votre habitude la plus rigoureuse. Détecter un boulon desserré ou un code d'erreur à temps est la clé pour prévenir les arrêts majeurs.

- Si votre objectif principal est la qualité et la précision du dosage : Privilégiez le nettoyage quotidien du tamis et des trémies de pesage. L'accumulation de matériau et la contamination sont les sources les plus courantes de béton incohérent.

- Si votre objectif principal est la sécurité de l'opérateur : L'inspection visuelle quotidienne est non négociable. Identifier et signaler les faiblesses structurelles ou les blocages potentiels empêche les défaillances d'équipement qui pourraient mettre le personnel en danger.

En fin de compte, une maintenance quotidienne cohérente transforme votre centrale à béton d'un passif potentiel en un atout fiable.

Tableau récapitulatif :

| Catégorie de tâche | Actions clés | Objectif principal |

|---|---|---|

| Inspection pré-opérationnelle | Vérifier la structure, les boulons, les soudures ; vérifier le panneau de commande | Prévenir les défaillances mécaniques et assurer la préparation du système |

| Nettoyage | Nettoyer les débris du tamis ; éliminer l'accumulation dans les trémies de pesage | Maintenir la précision du dosage et prévenir la contamination |

| Vérification et ajustement | Vérifier le fonctionnement et les jeux des vannes ; surveiller les inexactitudes de poids | Assurer un dosage précis et une qualité de mélange constante |

Maximisez la fiabilité et la rentabilité de votre centrale de malaxage de béton.

Une routine de maintenance quotidienne cohérente est la première étape, mais disposer d'une machine fiable est la base. GARLWAY est spécialisé dans les machines de construction haute performance, offrant des centrales à béton, des malaxeurs et des treuils robustes conçus pour la durabilité et la facilité d'entretien.

Nos solutions aident les entreprises de construction et les entrepreneurs du monde entier à minimiser les temps d'arrêt et à garantir une production constante et de haute qualité.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos équipements peuvent devenir un atout fiable pour vos opérations.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

Les gens demandent aussi

- Comment la sélection des composants affecte-t-elle une centrale de malaxage de béton ? Maximisez la disponibilité et la rentabilité de la centrale

- Que faut-il vérifier concernant le clapet de sécurité dans une centrale de malaxage de béton ? Assurer l'absence de fuites d'air pour la sécurité de l'installation

- Comment entretenir une centrale à béton ? Assurez une disponibilité maximale et une qualité de béton optimale grâce à un plan proactif.

- Pourquoi est-il important d'entretenir les réservoirs de ciment pendant les mois chauds d'été ? Prévenir les défaillances catastrophiques

- Quel type de convoyeur à bande est préféré pour les grands chantiers de construction ? Maximisez l'efficacité avec les convoyeurs à bande plate à faible inclinaison

- Le béton prêt à l'emploi (BPE) est-il bon pour la construction ? Améliorez la qualité, la rapidité et l'efficacité de votre projet

- Quelles mesures doivent être prises avant d'arrêter une centrale de malaxage de béton ? Assurer la longévité et éviter les temps d'arrêt coûteux

- Quels sont les composants du système de convoyage des matériaux dans une centrale de malaxage de béton ? Optimisez la logistique de votre centrale