Un entretien efficace de la centrale à béton est un processus systématique de nettoyage quotidien, d'inspections régulières et de réparation immédiate de tout problème identifié. Il implique une approche disciplinée pour vérifier tous les composants clés, y compris les bandes transporteuses, les mélangeurs et les systèmes électriques, à la recherche de signes d'usure ou de dysfonctionnement afin d'éviter que des problèmes mineurs ne dégénèrent en temps d'arrêt coûteux.

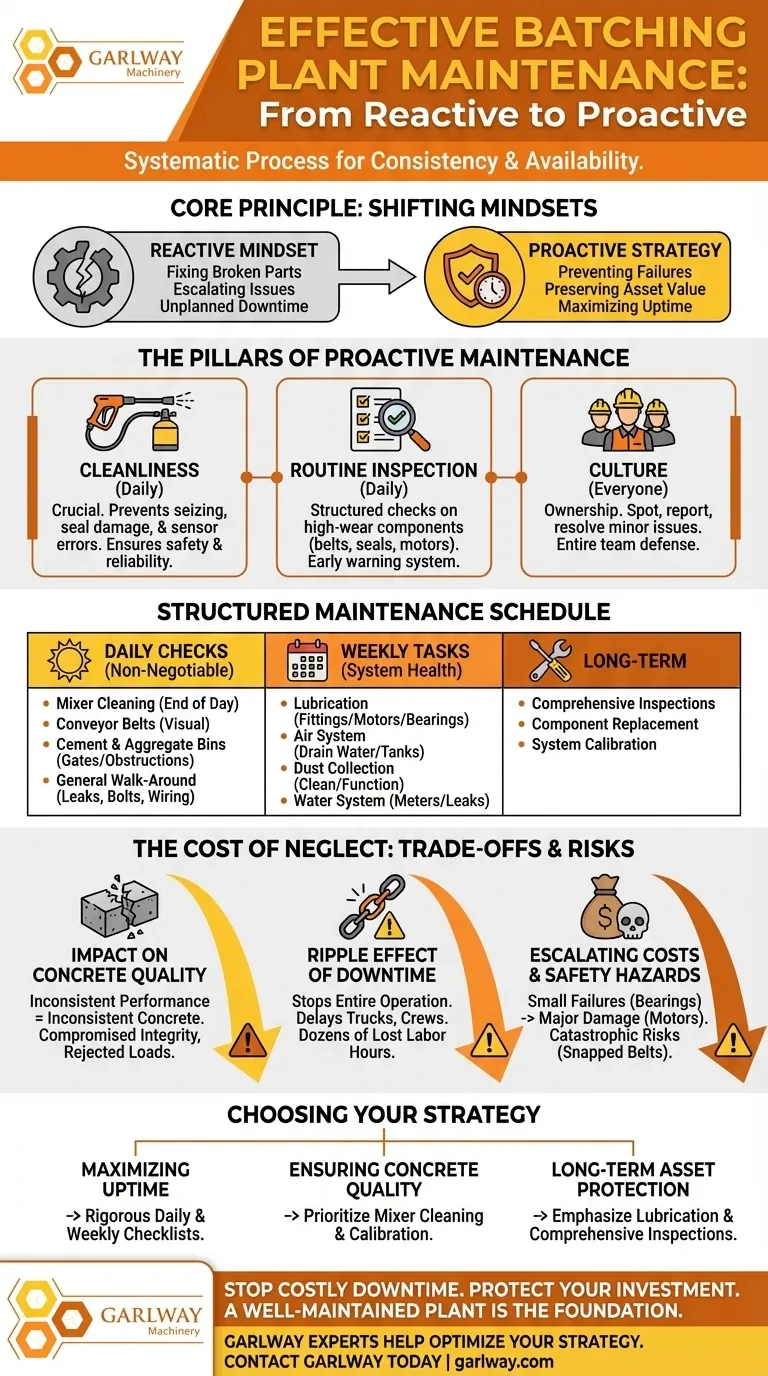

Le principe fondamental de l'entretien d'une centrale à béton est de passer d'une mentalité réactive de réparation de pièces cassées à une stratégie proactive de prévention des défaillances avant qu'elles ne se produisent. Cela préserve la valeur des actifs, garantit la qualité du produit et maximise le temps de fonctionnement opérationnel.

Les piliers de l'entretien proactif

Une centrale à béton fiable est le cœur de toute opération de bétonnage. Son entretien ne consiste pas seulement en des réparations ; il s'agit de créer un système qui garantit la cohérence et la disponibilité. Ce système repose sur trois piliers fondamentaux.

Le rôle essentiel de la propreté

Le béton durci est l'ennemi principal d'une centrale à béton. Un nettoyage quotidien et approfondi n'est pas une option ; c'est la tâche d'entretien la plus cruciale.

L'accumulation de matériaux peut bloquer les pièces mobiles, endommager les joints et fausser les lectures des capteurs. Une centrale propre est plus facile à inspecter, plus sûre à utiliser et fondamentalement plus fiable.

La puissance de l'inspection de routine

Ce que vous ne voyez pas peut vous arrêter. Une routine d'inspection structurée vous permet d'identifier les défaillances potentielles bien avant qu'elles ne se produisent.

Cela signifie vérifier visuellement et physiquement les composants à forte usure chaque jour. Les courroies usées, les joints qui fuient ou les bruits de moteur inhabituels sont des avertissements précoces qui doivent être traités immédiatement.

De la liste de contrôle à la culture

Un entretien efficace est plus qu'une liste de tâches ; c'est une culture de responsabilité. Chaque opérateur doit être formé pour repérer, signaler et (le cas échéant) résoudre les problèmes mineurs.

Lorsque toute l'équipe est investie dans la santé de la centrale, vous créez une défense puissante contre les pannes inattendues.

Un programme d'entretien structuré

Pour s'assurer que rien n'est négligé, l'entretien doit être organisé par fréquence. Ce programme couvre les domaines les plus critiques d'une centrale à béton typique.

Vérifications quotidiennes (non négociables)

- Nettoyage du mélangeur : Le mélangeur doit être soigneusement nettoyé de tout résidu de béton et d'agrégats à la fin de chaque journée de production.

- Bandes transporteuses : Inspectez visuellement les bandes pour détecter les déchirures, le désalignement ou l'usure excessive. Vérifiez que les rouleaux tournent librement.

- Silos à ciment et agrégats : Assurez-vous que les trappes s'ouvrent et se ferment correctement et qu'elles sont exemptes d'obstructions.

- Inspection générale : Recherchez toute fuite (air, eau, hydraulique), boulon desserré ou câblage effiloché.

Tâches hebdomadaires (santé du système)

- Lubrification : Graissez tous les raccords requis sur les moteurs, les roulements et les trappes conformément au programme du fabricant.

- Système d'air : Purgez l'eau des compresseurs d'air et des réservoirs pour éviter la corrosion et les défaillances du système pneumatique.

- Collecte de poussière : Vérifiez et nettoyez le système de dépoussiérage pour assurer son bon fonctionnement et sa conformité environnementale.

- Système d'eau : Vérifiez que les débitmètres d'eau fonctionnent correctement et qu'il n'y a pas de fuites importantes dans les pompes ou les conduites.

Comprendre les compromis : Le coût de la négligence

Reporter l'entretien peut sembler permettre d'économiser du temps ou de l'argent à court terme, mais cela introduit des risques importants qui l'emportent de loin sur tout avantage perçu.

Impact sur la qualité du béton

Les performances incohérentes de la centrale entraînent directement un béton incohérent. Un mélangeur mal nettoyé peut introduire des morceaux durcis dans un lot frais, compromettant son intégrité. Des balances ou des débitmètres d'eau mal calibrés entraîneront des lots qui ne respectent pas les spécifications de résistance ou de maniabilité, ce qui entraînera des chargements rejetés et des litiges.

L'effet d'entraînement des temps d'arrêt

Une panne de centrale à béton n'arrête pas seulement la centrale ; elle arrête toute l'opération en aval. Les camions à béton, les opérateurs de pompes et les équipes de finition sur plusieurs chantiers attendent, créant une cascade de retards coûteux. Une heure de temps d'arrêt de la centrale peut se traduire par des dizaines, voire des centaines, d'heures de main-d'œuvre perdues sur le terrain.

Augmentation des coûts de réparation et des risques pour la sécurité

Un petit roulement peu coûteux qui tombe en panne par manque de graisse peut bloquer et détruire un moteur ou un réducteur beaucoup plus cher. Une bande transporteuse usée qui se casse finalement peut causer des dommages importants et présente un risque sérieux pour la sécurité du personnel. Traiter les problèmes lorsqu'ils sont mineurs est toujours plus sûr et plus rentable.

Faire le bon choix pour votre exploitation

Votre stratégie de maintenance doit être directement alignée sur vos objectifs commerciaux.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Mettez en œuvre des listes de contrôle quotidiennes et hebdomadaires rigoureuses, en veillant à ce qu'aucune tâche de routine ne soit jamais négligée.

- Si votre objectif principal est d'assurer la qualité du béton : Privilégiez le nettoyage régulier du mélangeur et l'étalonnage de toutes les balances et de tous les débitmètres.

- Si votre objectif principal est la protection des actifs à long terme : Mettez l'accent sur les programmes de lubrification et les inspections complètes pour prolonger la durée de vie de tous les composants mécaniques et électriques.

En fin de compte, une centrale bien entretenue est le fondement d'une exploitation d'approvisionnement en béton rentable et réputée.

Tableau récapitulatif :

| Fréquence de maintenance | Tâches clés |

|---|---|

| Quotidienne | Nettoyer le mélangeur, inspecter les bandes transporteuses et les silos, vérifier les fuites/pièces desserrées. |

| Hebdomadaire | Lubrifier les raccords, purger les systèmes d'air, nettoyer les dépoussiéreurs, vérifier les systèmes d'eau. |

| À long terme | Inspections complètes, remplacement des composants, étalonnage des systèmes. |

Arrêtez les temps d'arrêt coûteux et protégez votre investissement. Une centrale à béton fiable est le cœur de votre exploitation. GARLWAY est spécialisé dans la fourniture de machines de construction durables, y compris des centrales à béton, des mélangeurs et des treuils, pour les entrepreneurs et les entreprises de construction du monde entier. Nos équipements sont conçus pour la performance, mais un entretien approprié est essentiel à leur longévité. Laissez nos experts vous aider à optimiser votre stratégie de maintenance. Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins et garantir que votre centrale fonctionne à son efficacité maximale.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Bétonnière mobile JW1000 et centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?