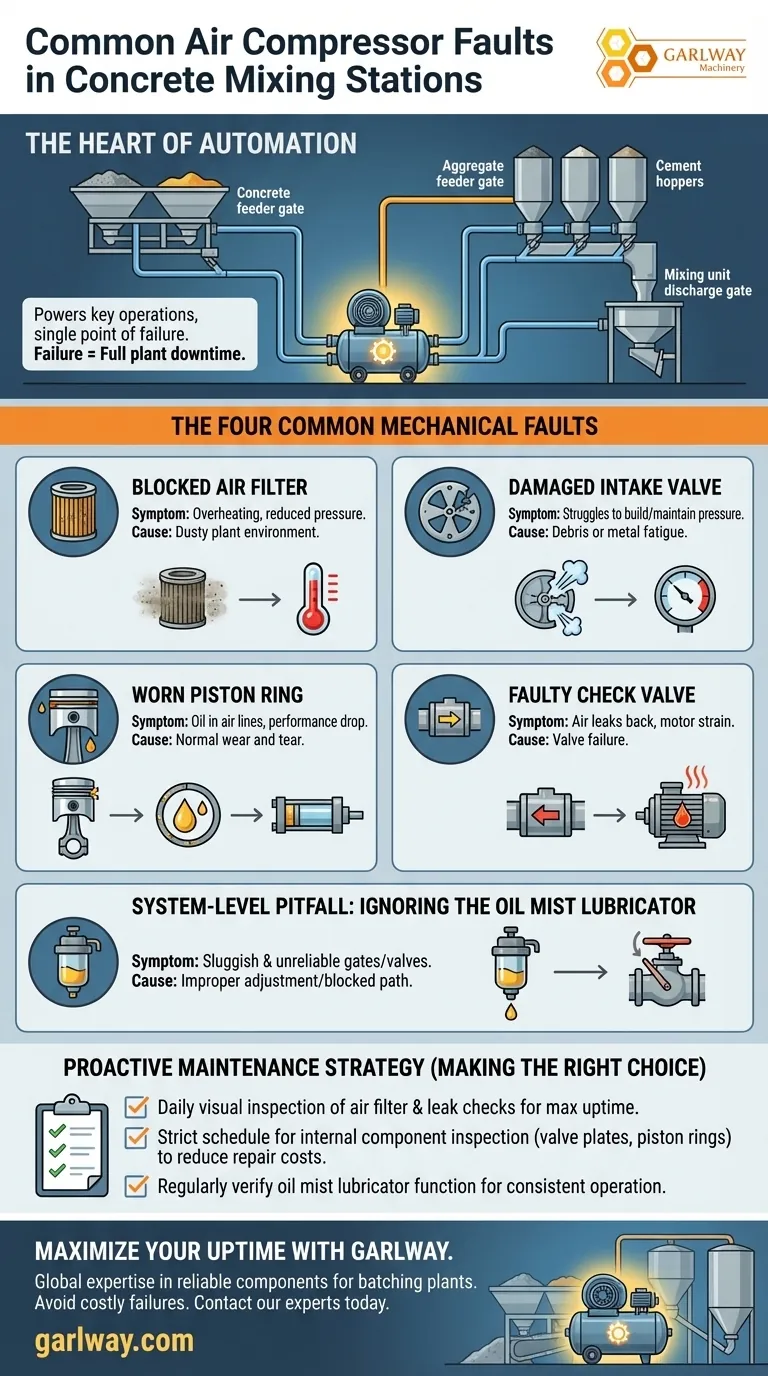

Les défauts les plus courants du compresseur d'air dans une centrale à béton proviennent de quatre domaines mécaniques clés : un filtre à air obstrué, une ailette de soupape d'admission endommagée, des segments de piston usés et unesoupape de non-retour défectueuse. Ces composants sont essentiels pour générer la pression nécessaire au fonctionnement des systèmes pneumatiques de la centrale.

Une défaillance du compresseur d'air équivaut à une défaillance complète de la centrale. Comprendre que la plupart des défauts proviennent de la contamination ou de l'usure mécanique est la clé pour passer de réparations réactives à une stratégie de maintenance proactive qui prévient les temps d'arrêt coûteux.

Le rôle essentiel de l'air comprimé dans votre centrale

Votre compresseur d'air est le cœur de l'automatisation de votre centrale. Il ne déplace pas le béton, mais il alimente les systèmes qui contrôlent l'ensemble du flux de production.

Alimentation des opérations clés

Le compresseur fournit la force pneumatique pour actionner les trappes d'alimentation des agrégats, les clapets papillon des trémies de pesage de ciment et d'eau, et la trappe de décharge de l'unité de malaxage principale.

Un point unique de défaillance

Lorsque le compresseur ne parvient pas à fournir une pression ou un volume adéquat, ces composants deviennent lents ou cessent de fonctionner. Cela arrête l'ensemble du processus de dosage et de malaxage.

Diagnostic des défaillances mécaniques courantes

La plupart des problèmes de compresseur peuvent être attribués à une poignée de composants à forte usure. Connaître les symptômes peut vous aider à identifier rapidement la cause profonde.

Obstruction du filtre à air

C'est le problème le plus fréquent et le plus facilement évitable. L'environnement poussiéreux d'une centrale à béton obstrue inévitablement le filtre au fil du temps.

Un filtre obstrué prive le compresseur d'air, le forçant à travailler plus dur pour atteindre la pression. Cela entraîne une surchauffe, une réduction du débit et une usure prématurée de tous les autres composants.

Dommages à l'ailette de soupape d'admission

La soupape d'admission est une pièce simple mais essentielle qui permet à l'air d'entrer dans le cylindre. Elle peut être endommagée par des débris qui passent à travers un filtre défectueux ou par simple fatigue du métal.

Une soupape d'admission endommagée ou mal étanchéifiée réduira considérablement l'efficacité du compresseur. Vous pourriez remarquer que l'unité fonctionne en continu mais a du mal à construire ou à maintenir la pression dans le réservoir.

Usure sévère du segment de piston

Les segments de piston scellent la chambre de compression. À mesure qu'ils s'usent, l'air comprimé "passe" par le piston dans le carter.

Le symptôme le plus évident est une baisse notable des performances et, surtout, la présence d'huile dans vos conduites d'air comprimé. Cette huile peut contaminer et endommager les soupapes et les cylindres pneumatiques de votre centrale.

Dommages à la soupape de non-retour

La soupape de non-retour est une valve unidirectionnelle qui empêche l'air du réservoir de refluer dans la tête du compresseur lorsque l'unité s'arrête.

Si cette soupape échoue, le compresseur tentera de redémarrer contre la pleine pression du réservoir, ce qui peut déclencher la surcharge thermique du moteur ou causer une contrainte sévère. Vous pourriez entendre l'air refluer à travers le compresseur après son arrêt.

Pièges courants et problèmes au niveau du système

Se concentrer uniquement sur l'unité de compresseur elle-même est une erreur courante. La santé de l'ensemble du système d'air comprimé est ce qui compte vraiment pour la fiabilité de la centrale.

Ignorer le lubrificateur à brouillard d'huile

De nombreux systèmes pneumatiques utilisent un dispositif de brouillard d'huile pour lubrifier les cylindres et les soupapes en aval. Ce dispositif peut également être un point de défaillance.

Une aiguille mal réglée, un conduit d'huile obstrué ou une simple fuite d'air peuvent empêcher le dispositif d'atomiser l'huile. Le résultat est des composants non lubrifiés, ce qui entraîne un fonctionnement lent et peu fiable de vos trappes et soupapes.

Le coût de la maintenance réactive

Attendre qu'un composant tombe en panne est la stratégie de maintenance la plus coûteuse. Le coût de l'arrêt de la centrale pendant un coulage de béton dépasse de loin le coût d'un filtre ou d'une ailette de soupape de remplacement.

La contamination par la poussière et l'humidité est l'ennemi principal de tout système d'air comprimé. Une approche proactive axée sur le maintien de l'air propre et sec préviendra la grande majorité des défaillances décrites ci-dessus.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance doit être directement alignée sur vos priorités opérationnelles. Quelques vérifications simples et cohérentes peuvent prévenir la plupart des défaillances catastrophiques.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Mettez en œuvre une inspection visuelle quotidienne du filtre à air et écoutez les fuites d'air audibles dans le système.

- Si votre objectif principal est de réduire les coûts de réparation à long terme : Respectez un calendrier strict d'inspection des composants internes tels que les ailettes de soupape et les segments de piston en fonction des heures de fonctionnement recommandées par le fabricant.

- Si votre objectif principal est d'assurer un fonctionnement constant de la centrale : Vérifiez régulièrement que le lubrificateur à brouillard d'huile fonctionne correctement pour éviter le fonctionnement lent des trappes et des soupapes qui ruine la cohérence des lots.

La surveillance proactive de votre système d'air comprimé est le moyen le plus efficace de protéger la productivité de votre centrale.

Tableau récapitulatif :

| Défaut | Symptôme clé | Cause principale |

|---|---|---|

| Filtre à air obstrué | Surchauffe, pression réduite | Environnement de centrale poussiéreux |

| Soupape d'admission endommagée | Difficulté à construire/maintenir la pression | Débris ou fatigue du métal |

| Segment de piston usé | Huile dans les conduites d'air, baisse de performance | Usure normale |

| Soupape de non-retour défectueuse | Reflux d'air, contrainte moteur | Défaillance de la soupape |

Maximisez le temps de fonctionnement de votre centrale à béton avec GARLWAY. Notre expertise en machines de construction, y compris des composants fiables pour les centrales de dosage, aide les entrepreneurs du monde entier à éviter les défaillances coûteuses des compresseurs d'air. Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre centrale et assurer un fonctionnement constant et rentable.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- JZC400 Petite bétonnière mobile, machine à mélanger le ciment

- Machine de malaxage de béton portable

Les gens demandent aussi

- Quels sont les principaux problèmes des centrales de malaxage pendant la période de rodage ? Évitez les dommages coûteux et assurez la longévité

- Comment l'agencement d'une centrale de malaxage de béton améliore-t-il l'efficacité des véhicules ? Optimiser le flux pour un rendement maximal

- Quelles sont les différences entre les centrales à béton à mélange sec et à mélange humide ? Choisissez la bonne centrale pour votre projet

- Quelles sont les précautions de sécurité pour l'installation d'une centrale de malaxage de béton commerciale ? Assurer l'intégrité structurelle et la sécurité opérationnelle

- Que faut-il faire lors du fonctionnement à vide d'une centrale à béton ? Guide étape par étape sur la sécurité et les performances

- Quelles sont les cinq fonctions principales dans le principe de fonctionnement d'une centrale à béton ? Optimisez l'efficacité de votre construction

- Quelles avancées technologiques sont présentes dans les centrales à béton modernes ? Atteignez une précision et une efficacité inégalées

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement