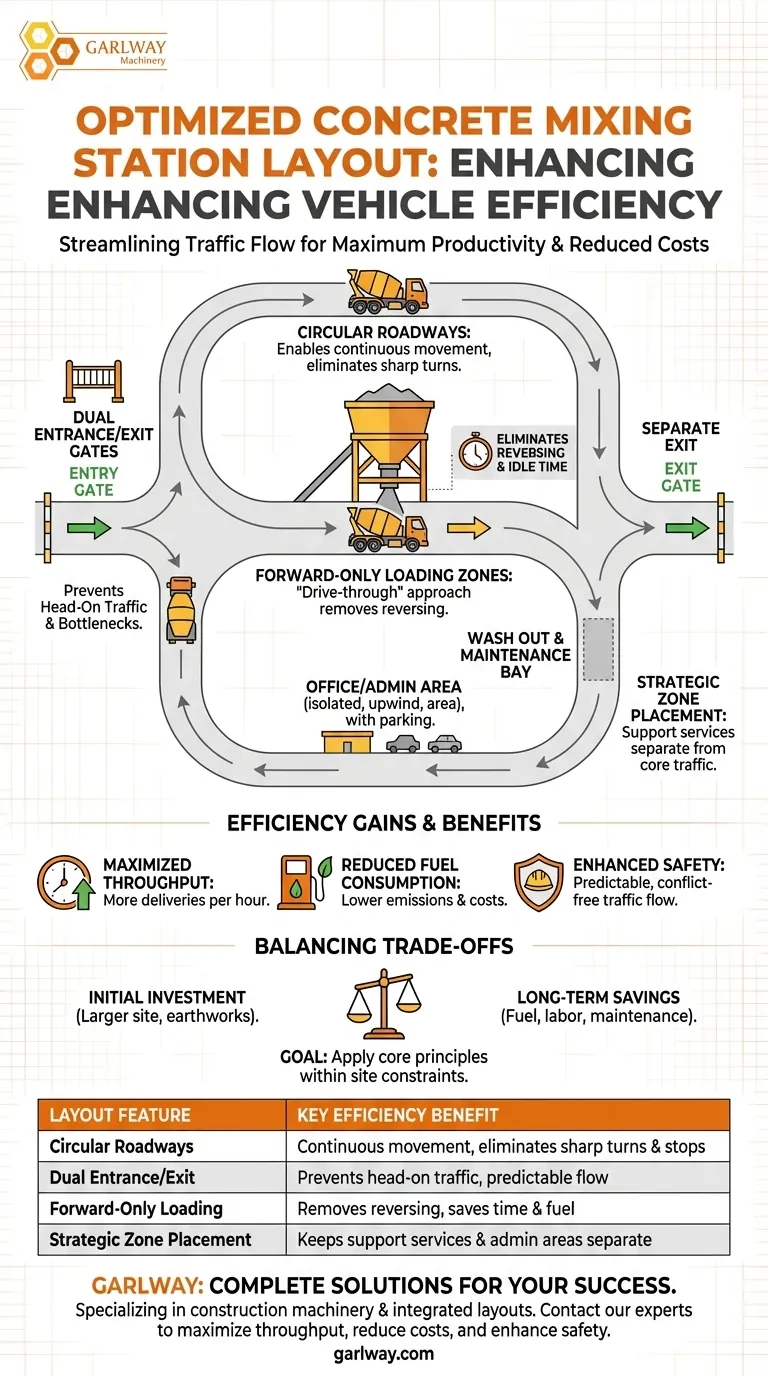

Une centrale de malaxage de béton bien conçue améliore l'efficacité des véhicules en créant un flux de circulation logique et rationalisé. Ceci est réalisé en concevant les voies de circulation selon un schéma circulaire pour faciliter les virages, en établissant des entrées séparées pour éviter le trafic de front, et en disposant les zones de chargement pour permettre aux camions d'entrer et de sortir sans jamais avoir besoin de reculer.

Le principe fondamental est de traiter l'ensemble de la station comme un circuit. En éliminant les conflits de circulation, les manœuvres complexes et les arrêts inutiles, un agencement stratégique minimise le temps d'inactivité des véhicules, réduit la consommation de carburant et maximise le nombre de livraisons par heure.

La base : un système de circulation à sens unique

Les gains d'efficacité les plus significatifs proviennent de la conception d'un système où les véhicules se déplacent de manière continue et prévisible de l'entrée à la sortie. Cela transforme un site industriel potentiellement chaotique en un centre logistique à haute performance.

Éliminer le trafic de front avec des entrées doubles

Une station avec un seul point d'entrée et de sortie oblige les véhicules à se disputer le même espace, créant des goulets d'étranglement et des retards inévitables.

En établissant deux portails distincts, l'un pour l'entrée et l'autre pour la sortie, vous éliminez immédiatement le risque de collisions frontales. Ce simple changement assure un schéma de circulation plus fluide et plus prévisible.

La puissance des routes circulaires

Les culs-de-sac et les virages serrés à 90 degrés obligent les véhicules à ralentir, à s'arrêter et à effectuer des manœuvres difficiles.

La conception de la plupart des routes selon un schéma circulaire ou en boucle permet aux camions de maintenir leur élan. Ce flux continu est essentiel pour maintenir un rythme d'exploitation constant, en particulier pendant les périodes de forte demande. Les voies principales sont souvent conçues comme des doubles voies de 10 mètres, tandis que les voies de chargement spécifiques peuvent être des voies uniques de 6 mètres.

Concevoir pour un mouvement uniquement vers l'avant

Reculer un gros camion malaxeur est lent, dangereux et consomme du carburant supplémentaire. Les agencements les plus efficaces sont conçus pour le rendre complètement inutile.

En plaçant stratégiquement les aires de stationnement et de mise en file d'attente des camions (souvent au nord du malaxeur principal), les véhicules peuvent se diriger directement sous la trémie de chargement et repartir tout droit. Cette approche "drive-through" est la pierre angulaire de la conception moderne des stations.

Placement stratégique des zones clés

L'emplacement des zones fonctionnelles a un impact direct sur l'efficacité de votre chaîne de production principale. Les tâches auxiliaires ne doivent jamais interférer avec le processus principal de chargement et d'expédition du béton.

Localisation des services de soutien pour une perturbation minimale

Chaque camion doit être rincé après une livraison. Placer le centre de lavage et le baie de maintenance près d'un portail de sortie est crucial.

Cela permet aux chauffeurs d'accomplir leurs tâches de fin de cycle sans avoir à réintégrer ou à traverser les voies de circulation principales, en gardant la zone de chargement centrale dégagée pour les travaux en cours.

Séparation des zones de production et administratives

Pour des raisons de sécurité et d'efficacité, le personnel et les véhicules non essentiels doivent être tenus à l'écart des équipements lourds.

Placer le bureau, les toilettes et les aires de stationnement sous le vent de l'usine principale remplit deux objectifs. Il protège le personnel administratif de la poussière de béton et d'agrégats et empêche les véhicules personnels de congestionner la boucle de circulation industrielle.

Comprendre les compromis

Un agencement idéal est un objectif puissant, mais sa mise en œuvre dépend de l'équilibre entre des priorités concurrentes et la reconnaissance des contraintes du monde réel.

Investissement initial vs économies à long terme

Un agencement hautement optimisé peut nécessiter une plus grande parcelle de terrain ou des travaux de terrassement plus importants, augmentant les dépenses d'investissement initiales.

Cependant, ce coût initial est souvent rapidement compensé par des économies significatives à long terme en carburant, en heures de main-d'œuvre et en coûts de maintenance, sans parler des revenus accrus grâce à un débit plus élevé.

Contraintes du site vs conception idéale

Peu de projets commencent avec un terrain carré parfait et vide. L'agencement idéal doit souvent être adapté à la forme, à la topographie ou aux structures existantes d'un site.

L'essentiel est d'appliquer les principes fondamentaux – flux à sens unique, pas de marche arrière – aussi efficacement que possible dans les contraintes données, même si cela implique des compromis.

Interface agencement vs équipement

Même avec un agencement parfait, l'efficacité peut être limitée au point de transfert.

Si la trémie de décharge de la station et l'entrée du camion ne sont pas bien adaptées, le chargement peut être lent et désordonné. Une optimisation réelle nécessite de penser le système dans son ensemble, de l'agencement des routes à la conception du véhicule lui-même.

Faire le bon choix pour votre objectif

Les principes d'un agencement efficace peuvent être appliqués pour répondre à différentes priorités opérationnelles.

- Si votre objectif principal est de maximiser le débit : Privilégiez un système de chargement uniquement vers l'avant avec des routes larges et circulaires et des portails d'entrée/sortie dédiés pour que les camions bougent constamment.

- Si votre objectif principal est de minimiser les coûts opérationnels : Concentrez-vous sur l'élimination de la marche arrière et du temps d'inactivité des véhicules, car cela permet une réduction plus directe de la consommation de carburant et des heures de chauffeur.

- Si votre objectif principal est d'améliorer la sécurité : L'étape la plus importante est de créer un flux de circulation prévisible à sens unique avec des portails séparés et de maintenir les zones administratives physiquement isolées des machines lourdes.

En fin de compte, une centrale de malaxage de béton efficace est le résultat d'une conception intentionnelle qui guide chaque véhicule dans sa tâche avec un minimum de friction et une vitesse maximale.

Tableau récapitulatif :

| Caractéristique de l'agencement | Avantage clé en matière d'efficacité |

|---|---|

| Routes circulaires | Permet un mouvement continu, éliminant les virages serrés et les arrêts. |

| Portails d'entrée/sortie doubles | Empêche le trafic de front et les goulets d'étranglement pour un flux prévisible. |

| Zones de chargement uniquement vers l'avant | Supprime la nécessité pour les camions de reculer, économisant du temps et du carburant. |

| Placement stratégique des zones | Maintient les services de soutien et les zones administratives séparés du trafic principal. |

Prêt à concevoir une centrale de malaxage de béton à haute efficacité pour votre entreprise ?

Chez GARLWAY, nous sommes spécialisés dans la fourniture de machines de construction et de solutions complètes pour les entreprises de construction et les entrepreneurs du monde entier. Notre expertise dans la conception d'agencements qui s'intègrent parfaitement à nos centrales à béton, malaxeurs et treuils peut vous aider à :

- Maximiser le débit et augmenter vos livraisons quotidiennes.

- Réduire considérablement les coûts opérationnels en minimisant le temps d'inactivité des véhicules et la consommation de carburant.

- Améliorer la sécurité sur site grâce à des flux de circulation logiques et sans conflit.

Construisons ensemble une opération plus productive et plus rentable. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quel est le rôle d'une centrale à béton dans l'industrie de la construction ? Atteindre la qualité, la rapidité et le contrôle des coûts

- Comment fonctionne le processus de malaxage du béton dans une centrale à béton ? Obtenez précision et efficacité

- Que se passe-t-il dans une centrale à béton ? Découvrez le processus automatisé pour un béton parfait

- Quelles sont les principales causes de fuites aux extrémités d'arbre dans les postes de malaxage ? Évitez les temps d'arrêt et les réparations coûteux

- Quels sont les matériaux bruts utilisés dans le béton prêt à l'emploi ? Les 5 ingrédients clés expliqués

- Quelles mesures de sécurité doivent être prises pour les silos à ciment ? Assurer l'intégrité structurelle et la sécurité opérationnelle

- Quels sont les cinq systèmes principaux d'une centrale à béton commerciale ? Optimisez votre flux de production

- Comment la capacité d'une centrale à béton est-elle mesurée ? Comprendre la m³/h pour votre projet