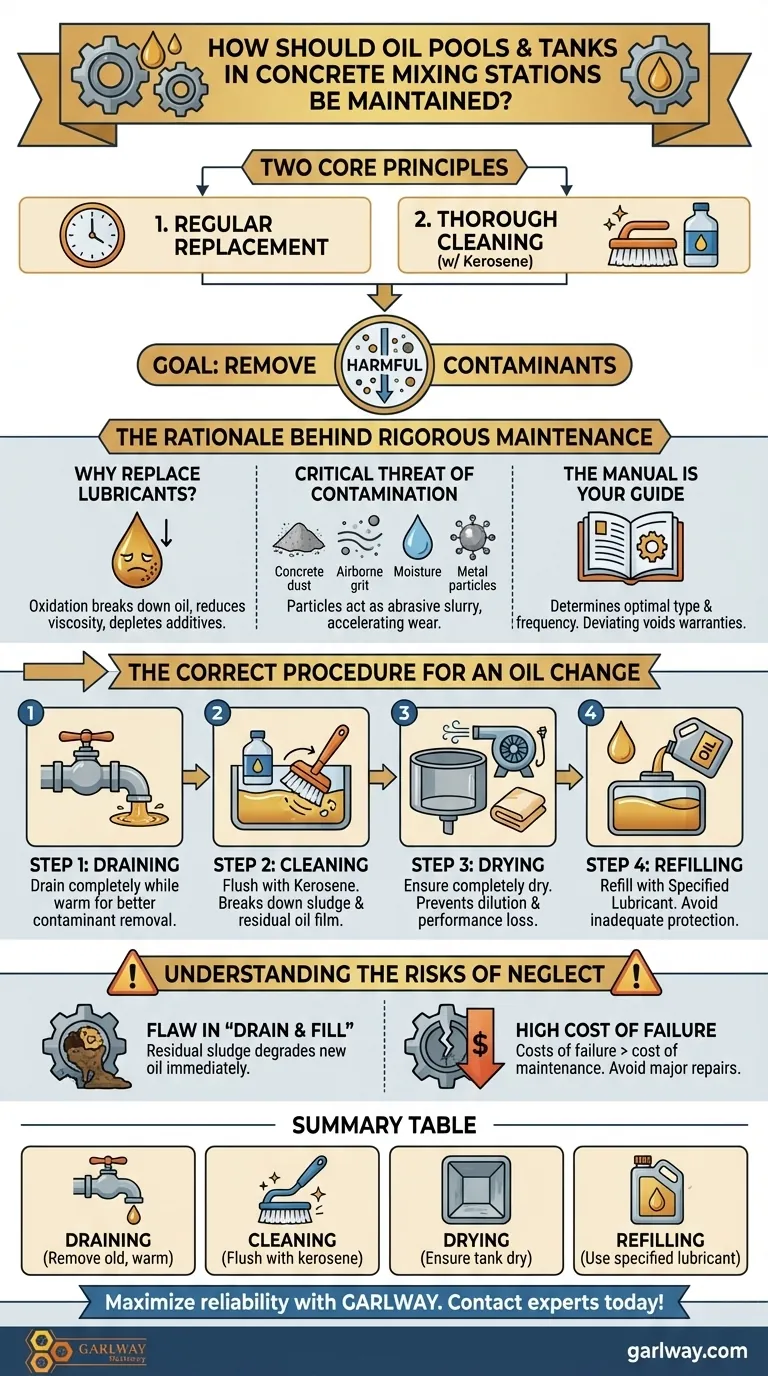

L'entretien adéquat des bassins et réservoirs d'huile dans une centrale à béton est une fonction critique qui repose sur deux principes fondamentaux. Vous devez remplacer les lubrifiants à intervalles réguliers et spécifiés, et nettoyer soigneusement les réservoirs lors de chaque vidange d'huile à l'aide d'un solvant approprié comme le kérosène. Ce processus simple et discipliné est essentiel pour prévenir l'usure prématurée et garantir la fiabilité à long terme de votre équipement.

L'objectif principal de cet entretien n'est pas seulement de remplacer l'ancienne huile, mais d'éliminer complètement les contaminants nocifs qui s'accumulent au fil du temps. Un réservoir propre garantit que le nouveau lubrifiant peut remplir efficacement son rôle, protégeant les composants critiques contre les dommages.

La logique derrière un entretien rigoureux

Pour apprécier l'importance de la procédure, vous devez d'abord comprendre ce qui arrive aux lubrifiants pendant le fonctionnement, en particulier dans l'environnement difficile d'une centrale à béton.

Pourquoi les lubrifiants doivent être remplacés

Les lubrifiants ne sont pas statiques ; ils se dégradent avec le temps. L'exposition constante à la chaleur et à l'oxygène provoque une oxydation, qui décompose l'huile et réduit sa capacité à lubrifier efficacement. Sa viscosité change et les additifs protecteurs s'épuisent.

La menace critique de la contamination

L'environnement d'une centrale à béton introduit de nombreux contaminants dans les systèmes de lubrification. La poussière de béton, les particules abrasives en suspension dans l'air, l'humidité et les particules métalliques microscopiques provenant de l'usure des composants finissent par se retrouver dans l'huile. Ces particules agissent comme une boue abrasive, accélérant considérablement l'usure des engrenages, des roulements et des autres pièces mobiles.

Le manuel comme guide définitif

Le manuel des composants de l'équipement est votre ressource la plus importante. Les fabricants investissent des recherches considérables pour déterminer le type de lubrifiant optimal et la fréquence de remplacement pour leurs machines. S'écarter de ces spécifications introduit un risque inutile et peut annuler les garanties.

La procédure correcte pour une vidange d'huile

Une vidange d'huile réussie est plus qu'une simple "vidange et remplissage". C'est un processus systématique de décontamination.

Étape 1 : Vidange de l'ancien lubrifiant

Commencez par vidanger complètement l'ancienne huile du bassin ou du réservoir. Il est souvent bénéfique de le faire lorsque l'équipement est encore chaud, car la viscosité plus faible et la circulation aident à maintenir les contaminants en suspension pour un retrait plus efficace.

Étape 2 : Nettoyage approfondi au kérosène

Cette étape est non négociable. Une fois vidangé, le réservoir doit être nettoyé soigneusement avec du kérosène. Le kérosène agit comme un solvant, décomposant le boues et le film d'huile résiduel qui adhère aux surfaces internes. Ce processus élimine les particules abrasives qui resteraient autrement.

Étape 3 : Assurer un réservoir complètement sec

Après le nettoyage, vous devez vous assurer que tout le kérosène et les débris détachés sont complètement retirés du réservoir. Tout solvant restant diluera le nouveau lubrifiant et compromettra ses performances. Le réservoir doit être propre et sec avant le remplissage.

Étape 4 : Remplissage avec le lubrifiant spécifié

Remplissez le réservoir avec le type et la qualité exacts de lubrifiant spécifiés dans le manuel des composants. L'utilisation d'un produit incorrect peut entraîner une protection inadéquate, une surchauffe et une défaillance catastrophique des composants.

Comprendre les risques de la négligence

Réduire les étapes de l'entretien des lubrifiants peut sembler permettre de gagner du temps ou de l'argent à court terme, mais cela entraîne des coûts importants et des défaillances opérationnelles à long terme.

Le défaut de la "vidange et remplissage"

Simplement vidanger et remplir un réservoir sans le nettoyer est une erreur critique. Les boues résiduelles et les contaminants laissés derrière dégraderont immédiatement la nouvelle huile, réduisant considérablement sa durée de vie effective et laissant vos composants vulnérables.

Le coût élevé de la défaillance

Le coût des lubrifiants appropriés et d'un solvant de nettoyage est négligeable par rapport au coût de remplacement d'un réducteur défaillant, d'un roulement bloqué, ou des temps d'arrêt associés. La maintenance proactive est un investissement à haut rendement pour la fiabilité opérationnelle.

Une stratégie de maintenance proactive

Intégrez ce processus dans le calendrier de maintenance préventive de votre centrale pour assurer la cohérence et la fiabilité.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Respectez strictement les calendriers de vidange d'huile et de nettoyage des réservoirs spécifiés dans vos manuels de composants, sans exception.

- Si votre objectif principal est la fiabilité opérationnelle : Traitez la maintenance des lubrifiants comme un processus de décontamination critique du système, et non comme un simple appoint de fluide, afin d'éviter les temps d'arrêt imprévus.

- Si votre objectif principal est l'efficacité des coûts : Considérez la dépense de lubrifiants et de solvants de nettoyage appropriés comme un investissement nécessaire pour éviter les coûts bien plus élevés des réparations majeures et de la perte de production.

Une approche disciplinée de la gestion des lubrifiants est fondamentale pour la santé et les performances de l'ensemble de votre centrale à béton.

Tableau récapitulatif :

| Étape de maintenance | Action clé | Détail critique |

|---|---|---|

| Vidange | Retirer complètement l'ancien lubrifiant. | Effectuer lorsque l'équipement est chaud pour de meilleurs résultats. |

| Nettoyage | Rincer le réservoir avec un solvant comme le kérosène. | Élimine les boues abrasives et les contaminants. |

| Séchage | Assurer que le réservoir est complètement sec. | Empêche la dilution de la nouvelle huile et la perte de performance. |

| Remplissage | Utiliser le lubrifiant spécifié par le fabricant. | Crucial pour une protection optimale et la garantie. |

Maximisez la fiabilité et la durée de vie de votre centrale à béton avec GARLWAY.

Un entretien approprié est essentiel pour éviter les temps d'arrêt et les réparations coûteuses. Spécialiste des machines de construction, y compris les malaxeurs à béton et les centrales de dosage, GARLWAY fournit l'équipement durable et le support expert dont votre entreprise de construction ou votre entreprise de sous-traitance a besoin pour fonctionner efficacement.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer votre fiabilité opérationnelle.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Quel est le but de l'installation de panneaux d'isolation réfléchissants sur les réservoirs de ciment ? Prévenir la surchauffe et la perte de produit

- Quels sont les composants d'une centrale à béton prêt à l'emploi ? Un guide de précision et d'efficacité

- Quand utilise-t-on une fondation sur pieux pour un réservoir de stockage de poudre ? Assurer la stabilité sur un sol faible

- Quel problème doit être vérifié sur la soupape de sécurité d'une centrale de malaxage de béton ? La fuite d'air est critique

- Quels types d'équipements sont essentiels pour une centrale de malaxage de béton respectueuse de l'environnement ? Construire une usine durable pour l'avenir

- Quelles sont les limites du béton prêt à l'emploi ? Contraintes clés sur le temps, le coût et le contrôle qualité

- Quel est le principe de fonctionnement général d'une centrale à béton ? | Précision et automatisation expliquées

- Comment entretenir une centrale à béton ? Assurez une disponibilité maximale et une qualité de béton optimale grâce à un plan proactif.