À la base, une centrale à béton est une usine automatisée qui transforme des matières premières en béton prêt à l'emploi. Elle fonctionne en pesant avec précision des matériaux tels que les granulats (sable, pierre), le ciment, l'eau et les additifs chimiques selon une recette spécifique. Ces matériaux mesurés sont ensuite acheminés vers un malaxeur central, mélangés soigneusement, et déchargés dans un camion à béton pour la livraison.

Le principe fondamental d'une centrale à béton n'est pas simplement le mélange, mais l'obtention d'une précision répétable à grande échelle. Elle remplace les conjectures manuelles par un système automatisé pour garantir que chaque lot de béton répond aux spécifications exactes de qualité et de résistance.

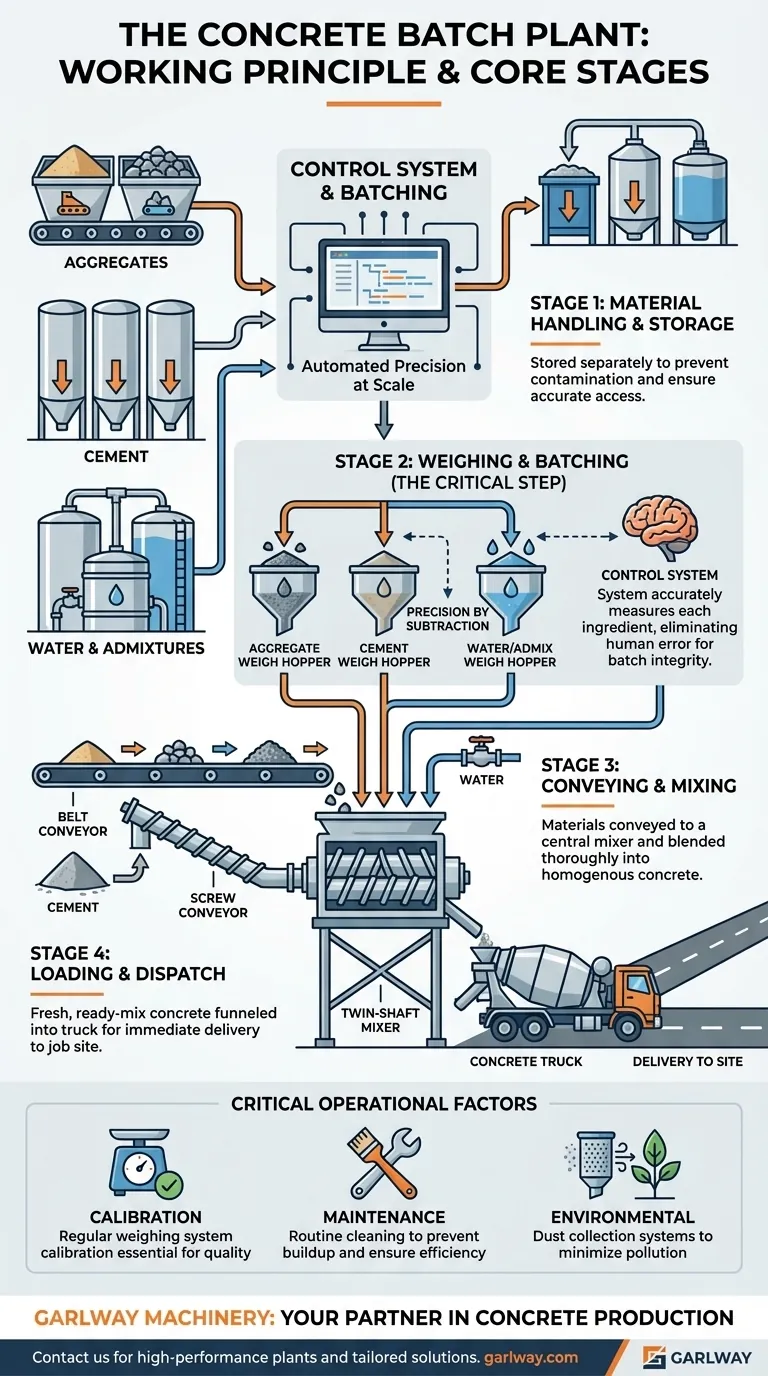

Les quatre étapes clés de la production de béton

L'ensemble de l'opération peut être décomposé en une séquence logique en quatre étapes. Chaque étape est gérée par un système de contrôle central, garantissant la précision du début à la fin.

Étape 1 : Manutention et stockage des matériaux

Avant le début de la production, toutes les matières premières doivent être correctement stockées et prêtes à l'emploi. Cette séparation est cruciale pour éviter la contamination et assurer une mesure précise.

- Granulats : Le sable, le gravier et la pierre concassée sont stockés dans de grands bacs à granulats. Chaque bac contient une taille ou un type de granulat différent.

- Liants : Le ciment et d'autres poudres comme les cendres volantes sont conservés dans de grands silos à ciment fermés pour les protéger de l'humidité.

- Liquides : L'eau est stockée dans des réservoirs, tandis que les adjuvants chimiques (qui modifient les propriétés du béton) sont stockés dans leurs propres conteneurs séparés.

Étape 2 : Pesée et dosage (l'étape critique)

C'est l'étape la plus critique et ce qui donne son nom à la "centrale à béton". Le système de contrôle exécute une conception de mélange préprogrammée, demandant des quantités précises de chaque ingrédient pour un "lot" unique.

- Le rôle des trémies de pesée : Chaque catégorie de matériau est pesée à l'aide d'une balance dédiée, ou trémie de pesée. Il y en a généralement une pour les granulats, une pour le ciment, et une pour l'eau et les additifs.

- Précision par soustraction : Le système ouvre les trappes des bacs de stockage ou des silos, permettant au matériau de tomber dans la trémie de pesée. Le système de contrôle surveille en permanence le poids et ferme les trappes dès que la quantité cible est atteinte.

- Le système de contrôle comme cerveau : Ce processus automatisé garantit que chaque ingrédient est mesuré avec une grande précision, éliminant les erreurs humaines et garantissant l'intégrité du produit final.

Étape 3 : Transport et malaxage

Une fois que le lot complet de matériaux a été pesé avec précision, il doit être transporté vers le malaxeur.

- Transport du lot : Les granulats pesés sont généralement acheminés par un convoyeur à bande jusqu'en haut du malaxeur. Le ciment est déplacé de sa trémie de pesée par un convoyeur à vis fermé.

- Le malaxeur central : Tous les ingrédients sont déchargés dans le grand et puissant malaxeur. Ici, ils sont mélangés pendant une durée déterminée jusqu'à ce qu'un béton homogène et cohérent soit formé.

Étape 4 : Chargement et expédition

Une fois le malaxage terminé, le béton prêt à l'emploi est prêt à être transporté sur le chantier.

- Déchargement du produit final : La trappe de déchargement du malaxeur s'ouvre, et le béton frais est acheminé directement dans un camion-toupie à béton en attente, positionné en dessous.

- Prêt pour la livraison : Le camion peut alors se rendre sur le chantier pour couler le béton avant qu'il ne commence à durcir.

Comprendre les réalités opérationnelles

Bien que le processus soit hautement automatisé, plusieurs facteurs sont essentiels pour maintenir la qualité et l'efficacité.

La nécessité d'un étalonnage constant

La précision de l'ensemble du système dépend de ses balances. Les trémies de pesée doivent être régulièrement étalonnées pour s'assurer qu'elles mesurent correctement. Un système non étalonné produira systématiquement du béton de mauvaise qualité.

La maintenance est non négociable

Le béton commence à durcir rapidement. Tous les composants qui entrent en contact avec le mélange, en particulier le malaxeur lui-même, doivent être nettoyés soigneusement et régulièrement pour éviter l'accumulation, qui peut réduire l'efficacité et affecter la qualité du lot.

Contrôles environnementaux

Le stockage et le transport de poudres fines comme le ciment génèrent de la poussière. Les centrales modernes intègrent des systèmes de dépoussiérage pour minimiser la pollution de l'air et protéger la santé des travailleurs.

Appliquer cela à l'objectif de votre projet

Comprendre le processus vous aide à évaluer ce qui est important pour un résultat spécifique.

- Si votre objectif principal est le béton structurel à haut volume : Le temps de cycle de la centrale, la capacité du malaxeur et la fiabilité de ses systèmes de contrôle automatisé et de convoyage sont les facteurs les plus critiques.

- Si votre objectif principal est le béton architectural spécialisé : La précision des doseurs, en particulier pour les adjuvants et les pigments, est primordiale pour obtenir une couleur et des performances constantes.

- Si votre objectif principal est la flexibilité du projet sur un site distant : La considération clé est de savoir si une centrale à béton mobile, qui peut être déplacée et installée selon les besoins, est plus appropriée qu'une centrale fixe permanente.

En fin de compte, la centrale à béton est le cœur industriel de la construction moderne, transformant des matières premières simples en un produit hautement conçu grâce à un contrôle systématique et à la précision.

Tableau récapitulatif :

| Étape | Activité clé | Objectif |

|---|---|---|

| 1. Manutention des matériaux | Stockage des granulats, du ciment, de l'eau et des adjuvants | Assurer l'intégrité des matériaux et prévenir la contamination |

| 2. Pesée et dosage | Mesure précise de chaque ingrédient via des trémies de pesée | Garantir la précision de la conception du mélange et la cohérence des lots |

| 3. Transport et malaxage | Transport des matériaux vers un malaxeur central pour le mélange | Obtenir un mélange de béton homogène et à haute résistance |

| 4. Chargement et expédition | Déchargement du produit final dans des camions malaxeurs pour la livraison | Fournir du béton frais prêt à l'emploi sur le chantier |

Besoin d'une centrale à béton fiable pour votre projet ? GARLWAY est spécialisé dans la fabrication de centrales à béton haute performance, de malaxeurs à béton et de treuils pour les entreprises de construction et les entrepreneurs du monde entier. Nos systèmes automatisés garantissent un dosage précis, une qualité constante et une efficacité maximale pour les travaux structurels à haut volume ou le béton architectural spécialisé. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale