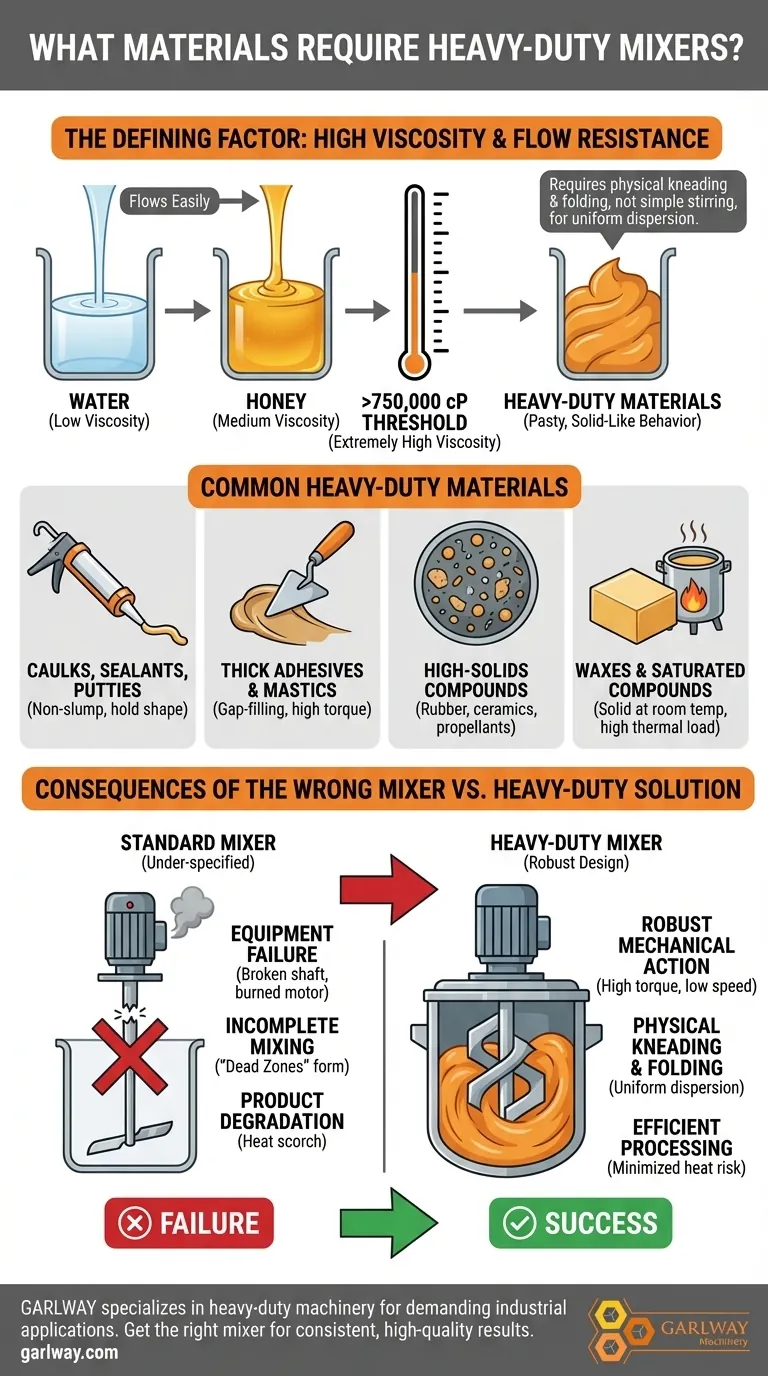

La nécessité d'un mélangeur robuste dépend des propriétés physiques de votre matériau, pas seulement de son nom. Ces mélangeurs sont conçus pour des substances à très haute viscosité – généralement supérieure à 750 000 centipoises (cP) – qui se comportent plus comme des solides que comme des liquides. Cette catégorie comprend les boues épaisses, les pâtes denses, les composés de cire et les mastics, qui mettraient à genoux, surchaufferaient ou casseraient un équipement de mélange standard.

Le choix d'utiliser un mélangeur robuste est dicté par la résistance à l'écoulement d'un matériau. Lorsqu'une substance est si épaisse qu'elle nécessite un pétrissage et un pliage physiques plutôt qu'un simple remuage, une conception robuste devient non négociable pour obtenir un mélange homogène et éviter la défaillance de l'équipement.

Le facteur déterminant : Comprendre la haute viscosité

La principale raison pour laquelle un matériau nécessite un mélangeur robuste est sa viscosité – une mesure de sa friction interne ou de sa résistance à l'écoulement. À mesure que la viscosité atteint des niveaux extrêmes, la physique du mélange change radicalement.

Qu'est-ce que la viscosité ?

Considérez la viscosité comme "l'épaisseur" d'un fluide. L'eau a une très faible viscosité et s'écoule facilement. Le miel a une viscosité beaucoup plus élevée et s'écoule lentement. Les applications de mélange robuste traitent des matériaux des centaines de milliers de fois plus visqueux que l'eau.

Le seuil de 750 000 cP

Ce chiffre est un point de référence critique où les matériaux cessent généralement d'être "remuables". À titre de comparaison, le beurre de cacahuète a environ 250 000 cP. Les matériaux supérieurs à 750 000 cP ne formeront pas de vortex ni ne s'écouleront vers une lame rotative ; ils résisteront simplement au mouvement, nécessitant une force immense pour être manipulés.

Au-delà de la viscosité : Comportement pâteux

De nombreux matériaux difficiles sont également "pâteux". Cela signifie qu'ils contiennent un très pourcentage élevé de solides en suspension dans un liant liquide. Ces matériaux nécessitent non seulement un couple élevé pour être déplacés, mais aussi une action de mélange qui étale et plie physiquement les ingrédients pour assurer que les solides sont uniformément mouillés et dispersés.

Matériaux courants nécessitant un mélange robuste

Bien que la viscosité soit la mesure technique, plusieurs catégories de produits industriels courants tombent systématiquement dans la gamme des applications robustes.

Mastics, scellants et enduits

Ces produits sont conçus pour ne pas couler et conserver leur forme. Leurs formulations nécessitent des mélangeurs puissants à basse vitesse capables de mélanger des polymères épais, des charges et des plastifiants sans introduire de chaleur indésirable.

Adhésifs épais et mastics

Les adhésifs formulés pour le remplissage de jeux ou les applications verticales sont extrêmement épais. L'objectif est d'obtenir une dispersion parfaitement uniforme des résines et des charges, ce qui n'est possible qu'avec l'action à couple élevé d'un mélangeur robuste.

Composés à haute teneur en solides

Cela comprend une large gamme de matériaux tels que les composés de caoutchouc, certaines céramiques, les propergols solides pour fusées et les composites. Le défi consiste à mouiller et à distribuer des volumes massifs de poudres solides dans un très petit volume de liant liquide, une tâche qui exige une action de pétrissage et de cisaillement.

Cires et composés saturés

Les matériaux tels que les composés de polissage ou les cires chargées peuvent être solides à température ambiante et extrêmement visqueux lorsqu'ils sont chauffés pour le mélange. L'équipement doit gérer non seulement le couple élevé, mais aussi la charge thermique requise pour le traitement.

Les conséquences de l'utilisation du mauvais mélangeur

Tenter de traiter ces matériaux avec un mélangeur sous-spécifié n'est pas seulement inefficace ; c'est un chemin direct vers l'échec.

Défaillance immédiate de l'équipement

Le résultat le plus courant est un moteur grillé, un arbre d'agitation tordu ou un réducteur cassé. L'immense résistance du matériau surcharge les composants mécaniques d'un mélangeur standard, entraînant une défaillance catastrophique.

Mélange incomplet et "zones mortes"

Une turbine standard creusera une petite cavité autour d'elle tandis que le reste du lot restera complètement immobile. Il en résulte un produit inutile et non homogène avec des variations massives de qualité et de performance.

Dégradation du produit

L'immense énergie nécessaire pour forcer un mélangeur standard à travers un matériau épais est souvent convertie en chaleur. Cela peut brûler ou dégrader les ingrédients sensibles à la température, ruinant tout le lot. Les mélangeurs robustes sont conçus pour appliquer efficacement le couple à basse vitesse, minimisant ce risque.

Comment appliquer cela à votre projet

Le comportement spécifique de votre matériau dicte la meilleure stratégie de mélange.

- Si votre objectif principal est les pâtes épaisses et fluides (par exemple, encres épaisses, adhésifs) : Privilégiez les mélangeurs planétaires ou à arbres multiples dont les lames se déplacent dans tout le récipient pour assurer un retournement complet et éliminer les points morts.

- Si votre objectif principal est les composés extrêmement denses et non fluides (par exemple, mastic, caoutchouc) : Vous avez besoin de pétrins à couple élevé ou de mélangeurs à lames sigma qui compressent, étirent et plient physiquement le matériau pour obtenir la dispersion.

- Si votre objectif principal est les matériaux sensibles à la température : Sélectionnez un mélangeur à basse vitesse et à couple élevé avec un récipient chemisé pour un contrôle précis du chauffage ou du refroidissement pendant le cycle de mélange.

En fin de compte, faire correspondre l'action mécanique du mélangeur à la résistance unique de votre matériau est la clé d'un traitement réussi et reproductible.

Tableau récapitulatif :

| Catégorie de matériau | Caractéristiques clés | Viscosité typique |

|---|---|---|

| Mastics et scellants | Ne coule pas, polymères épais | >750 000 cP |

| Adhésifs épais | Remplissage de jeu, application verticale | >750 000 cP |

| Composés à haute teneur en solides | Caoutchouc, céramiques, composites | >750 000 cP |

| Cires et composés | Solide à température ambiante | >750 000 cP |

Vous avez du mal avec les matériaux à haute viscosité ? GARLWAY est spécialisé dans les engins de construction robustes, y compris les mélangeurs à béton performants conçus pour les applications industrielles exigeantes. Notre équipement offre le couple élevé et l'action de mélange précise nécessaires pour les pâtes épaisses, les mastics et les composés. Contactez-nous dès aujourd'hui (#ContactForm) pour trouver le mélangeur parfait pour vos matériaux difficiles et garantir des résultats constants et de haute qualité.

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- JZC400 Petite bétonnière mobile, machine à mélanger le ciment

Les gens demandent aussi

- Pourquoi est-il important de nettoyer l'équipement après chaque lot de béton produit ? Assurer la qualité et protéger vos machines

- Quel type de projets nécessite une bétonnière ? Guide essentiel pour les professionnels de la construction

- Quelle a été l'importance de la conception de bétonnière de Roscoe Lee en 1934 ? Pionnier des équipements de construction modulaires

- Quelles sont les considérations de sécurité importantes pour l'utilisation d'une bétonnière ? Un guide pour une gestion proactive des risques

- Quand le premier malaxeur à béton a-t-il été développé et par qui ? Découvrez la percée de 1900