À la base, un alimentateur d'agrégats est le composant d'une centrale à béton responsable du transport des agrégats bruts — tels que le sable, le gravier et la pierre concassée — de leurs silos de stockage vers le système de pesage. Ce transfert contrôlé est la première et la plus critique étape pour garantir que la recette précise, ou la conception du mélange, pour un lot de béton est suivie exactement. Sans cette fonction, il serait impossible de créer un béton cohérent et de haute qualité.

La fonction d'un alimentateur d'agrégats n'est pas simplement de déplacer le matériau, mais d'initier le processus de mesure précise. Il agit comme la passerelle entre le stockage en vrac et le système de pesage hautement contrôlé, ce qui en fait l'étape fondamentale pour garantir la qualité et la résistance du béton.

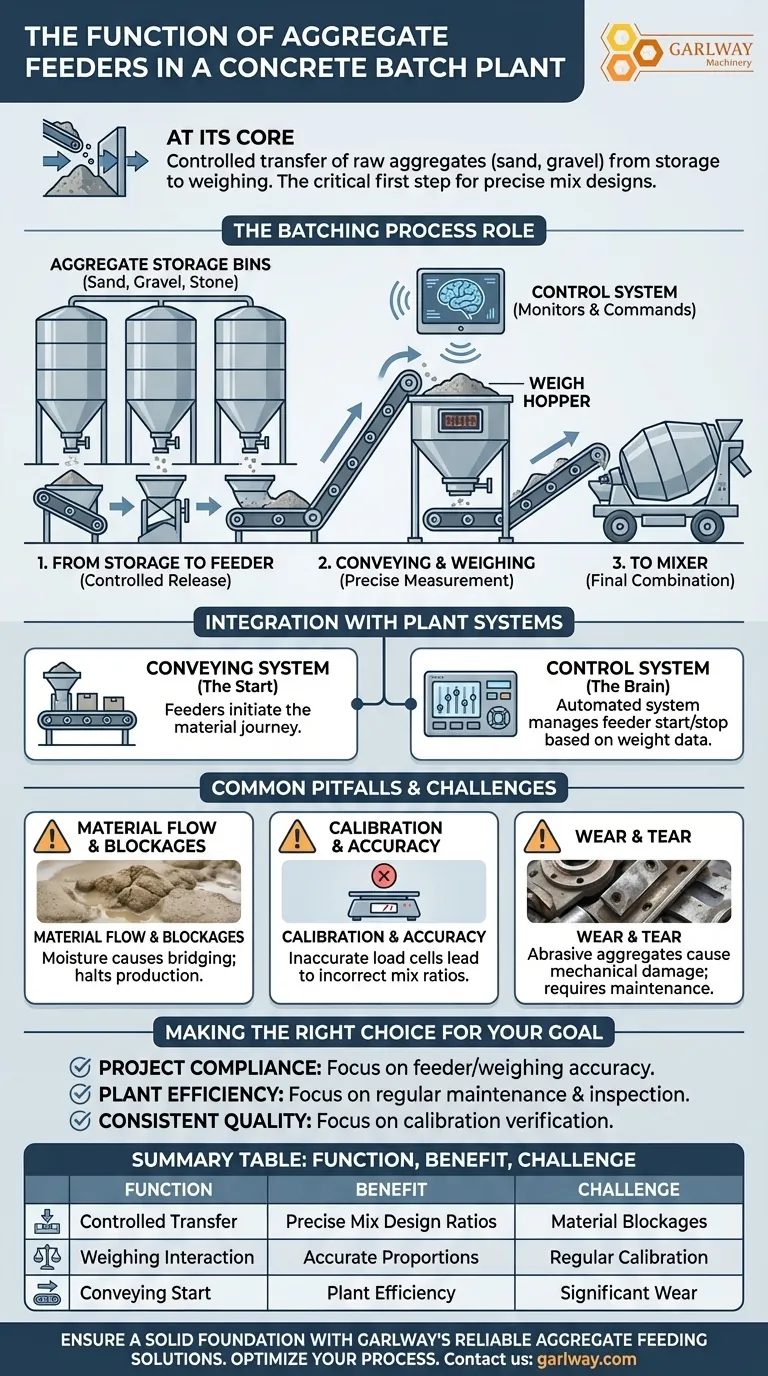

Le rôle des alimentateurs dans le processus de dosage

Une centrale à béton est une usine de fabrication de béton. Son objectif est de combiner des ingrédients spécifiques dans des proportions exactes. L'alimentateur d'agrégats joue le rôle de meneur dans cette séquence étroitement contrôlée.

Du stockage à la mesure

Les matières premières comme le sable et différentes tailles de gravier sont stockées dans de grands silos ou tas. Les alimentateurs d'agrégats sont les vannes et les mécanismes situés au bas de ces silos.

Lorsqu'un lot de béton est demandé par le système de contrôle, ces alimentateurs s'activent pour décharger le type d'agrégat correct.

Assurer des proportions précises

Le matériau provenant de l'alimentateur est généralement déposé sur un tapis roulant, qui le transporte ensuite vers une trémie de pesage.

C'est l'interaction la plus critique. Le système de contrôle de l'usine surveille le poids du matériau dans la trémie en temps réel. Il signale à l'alimentateur de s'arrêter au moment où le poids cible pour cet agrégat spécifique est atteint, garantissant ainsi que le rapport du mélange est parfait.

Le fondement de la qualité du béton

La résistance finale, la durabilité et la maniabilité du béton sont toutes dictées par la conception du mélange.

Si l'alimentateur d'agrégats fournit trop de sable ou pas assez de gravier, tout le lot peut être compromis. Cela rend le fonctionnement fiable et contrôlé de l'alimentateur fondamental pour la qualité globale de la production de l'usine.

Comment les alimentateurs s'intègrent dans les systèmes de l'usine

Les alimentateurs d'agrégats ne fonctionnent pas isolément. Ils font partie intégrante d'un système plus vaste et interconnecté qui comprend le transport, le pesage et le contrôle central.

Le début du système de transport

L'ensemble du parcours des matériaux à travers l'usine est géré par le système de transport. Les alimentateurs d'agrégats marquent le tout début de ce parcours pour le sable et la pierre.

Depuis les alimentateurs, les agrégats sont transportés par des tapis roulants pour être pesés, puis transportés à nouveau vers le mélangeur central où ils sont combinés avec du ciment, de l'eau et des additifs.

Interaction avec le système de contrôle

Le « cerveau » de l'usine est son système de contrôle. Ce système automatisé gère l'ensemble du processus de dosage du début à la fin.

Le système de contrôle envoie des commandes précises aux alimentateurs d'agrégats, leur indiquant quel matériau libérer, quand commencer et exactement quand s'arrêter en fonction des données du système de pesage.

Pièges courants et réalités opérationnelles

Bien que simples en concept, les performances des alimentateurs d'agrégats sont sujettes à des défis du monde réel qui peuvent avoir un impact sur l'efficacité de l'ensemble de l'usine et sur la qualité du produit final.

Flux de matériaux et blocages

Les agrégats, en particulier le sable, peuvent être affectés par l'humidité. Le sable humide peut s'agglomérer, provoquant des blocages ou un « pontage » dans le silo, ce qui empêche son écoulement régulier à travers la vanne de l'alimentateur. Cela peut arrêter la production et entraîner des lots incohérents.

Étalonnage et précision

Le système de pesage qui fonctionne avec les alimentateurs doit être étalonné régulièrement. Si les cellules de charge sont inexactes, le système de contrôle commandera à l'alimentateur de s'arrêter au mauvais moment, ce qui entraînera une quantité incorrecte de matériau dans le mélange.

Usure

Les agrégats sont très abrasifs. Avec le temps, le flux constant de sable et de pierre provoque une usure importante des vannes d'alimentation, des goulottes et d'autres pièces mécaniques. Cette usure peut affecter la précision de l'alimentateur et nécessite un entretien régulier.

Faire le bon choix pour votre objectif

Comprendre le rôle de l'alimentateur d'agrégats vous aide à vous concentrer sur ce qui compte le plus pour garantir un résultat de projet réussi.

- Si votre objectif principal est la conformité aux spécifications du projet : La précision de l'alimentateur d'agrégats et de son système de pesage associé est primordiale, car cela contrôle directement les propriétés finales du béton.

- Si votre objectif principal est l'efficacité de l'usine et la disponibilité : L'inspection et l'entretien réguliers des vannes d'alimentation pour l'usure et les blocages potentiels sont essentiels pour éviter des retards de production coûteux.

- Si votre objectif principal est le contrôle de qualité constant : Votre processus d'assurance qualité doit commencer par la vérification de l'étalonnage des systèmes d'alimentation et de pesage, car toute erreur ici se répercutera sur l'ensemble du lot.

En fin de compte, l'humble alimentateur d'agrégats est le point de départ qui dicte l'intégrité de l'ensemble du processus de production de béton.

Tableau récapitulatif :

| Fonction | Avantage clé | Défi courant |

|---|---|---|

| Transfert contrôlé de matériaux | Assure des rapports de conception de mélange précis | Blocages du flux de matériaux dus à l'humidité |

| Interaction avec le système de pesage | Garantit des proportions précises d'agrégats | Nécessite un étalonnage régulier pour la précision |

| Initiation du processus de transport | Étape fondamentale pour l'efficacité de l'usine | Usure importante due aux matériaux abrasifs |

Assurez-vous que les fondations de votre centrale à béton sont solides avec les solutions d'alimentation d'agrégats fiables de GARLWAY.

En tant que spécialiste des machines de construction, GARLWAY comprend que le dosage précis est non négociable pour produire du béton de haute résistance et conforme. Nos treuils, mélangeurs à béton et centrales de dosage durables sont conçus pour la précision et un temps d'arrêt minimal, aidant les entreprises de construction et les entrepreneurs du monde entier à respecter des spécifications de projet strictes et à maintenir un contrôle de qualité constant.

Prêt à optimiser votre processus de dosage à partir de zéro ? Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer l'efficacité et la qualité de production de votre centrale.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Équipement de malaxeur à béton prêt à l'emploi portable

Les gens demandent aussi

- Pourquoi la force et le service du fabricant sont-ils importants lors du choix d'une bétonnière ? Assurez le succès à long terme de votre projet

- Que faut-il considérer concernant le rendement d'une bétonnière ? Adaptez la capacité à l'échelle de votre projet

- Quelle a été l'importance de la conception de bétonnière de Roscoe Lee en 1934 ? Pionnier des équipements de construction modulaires

- Quelle est la fonction d'une bétonnière ? Obtenez un béton constant et de haute qualité pour vos projets

- Pourquoi est-il important de nettoyer une bétonnière après utilisation ? Évitez les réparations coûteuses et assurez la qualité