Les principaux facteurs pour choisir une méthode de malaxage du béton sont l'échelle du projet, la qualité requise, l'emplacement du site et le calendrier de construction. Ces éléments doivent être mis en balance avec le coût total du projet, qui comprend non seulement les matériaux, mais aussi la main-d'œuvre, l'équipement et le contrôle de la qualité. L'objectif ultime est de sélectionner la méthode qui fournit la qualité de béton spécifiée de manière cohérente et efficace dans les contraintes uniques du projet.

La décision entre le malaxage du béton sur site et sa commande auprès d'une centrale est un choix fondamental entre le contrôle logistique et l'assurance qualité spécialisée. Votre choix dépendra de l'équilibre entre l'échelle du projet, l'accessibilité du site et le niveau de risque que vous êtes prêt à assumer pour l'intégrité du produit final.

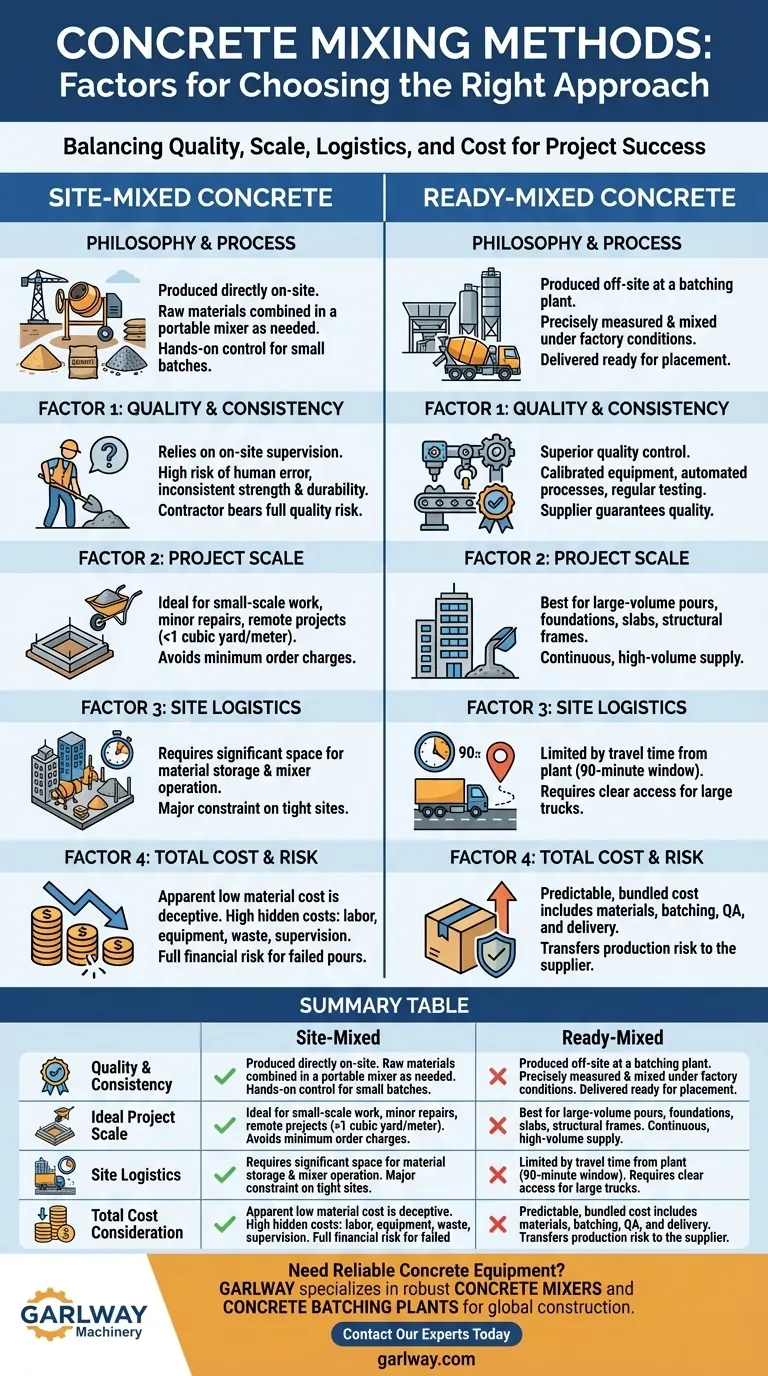

Les deux philosophies de malaxage principales

Avant d'analyser les facteurs, il est crucial de comprendre les deux approches fondamentales pour l'approvisionnement en béton d'un projet. Chaque méthode représente une philosophie différente en matière de logistique, de contrôle de la qualité et de gestion des coûts.

Qu'est-ce que le béton malaxé sur site ?

Le béton malaxé sur site est produit directement sur le lieu de construction. Les matières premières – ciment, sable, granulats et eau – sont livrées séparément et mélangées dans un malaxeur portable sur site, au besoin.

Cette méthode donne à l'entrepreneur un contrôle direct et pratique sur les proportions du mélange et le calendrier de production pour les petits lots.

Qu'est-ce que le béton prêt à l'emploi ?

Le béton prêt à l'emploi est produit hors site dans une installation spécialisée appelée centrale de malaxage. Tous les ingrédients sont mesurés avec précision et mélangés dans des conditions d'usine contrôlées.

Le béton fini est ensuite transporté sur le chantier de construction dans un camion malaxeur, prêt à être mis en place immédiatement. Cette méthode centralise et standardise le processus de production.

Analyse des facteurs de décision clés

Votre choix sera dicté par la manière dont vous priorisez les variables de projet suivantes. Il n'y a pas de méthode unique "meilleure" ; il n'y a que la méthode la plus appropriée à votre contexte spécifique.

Facteur 1 : Qualité et cohérence

La qualité du béton final est la considération la plus importante.

Le béton prêt à l'emploi offre un contrôle qualité supérieur. Les centrales de malaxage utilisent des équipements calibrés, des processus automatisés et des tests réguliers pour garantir que chaque chargement répond à des spécifications précises de résistance et de performance.

Le malaxage sur site place la pleine responsabilité du contrôle qualité sur l'équipe sur site. Il est très susceptible aux erreurs humaines dans la mesure des ingrédients, aux temps de malaxage inappropriés et aux variations environnementales, ce qui peut entraîner une résistance et une durabilité incohérentes.

Facteur 2 : Échelle et volume du projet

La quantité de béton requise et la vitesse à laquelle il doit être mis en place sont un moteur logistique essentiel.

Pour les coulages de grand volume, tels que les fondations, les dalles ou les structures, le béton prêt à l'emploi est presque toujours le bon choix. Une centrale de malaxage peut produire un approvisionnement continu et de grand volume que les malaxeurs sur site ne peuvent égaler.

Pour les travaux à petite échelle, tels que les réparations mineures, les semelles de poteaux ou les projets éloignés nécessitant moins d'un mètre cube, le malaxage sur site offre une flexibilité et évite les frais de commande minimum des fournisseurs de béton prêt à l'emploi.

Facteur 3 : Logistique et emplacement du site

Les caractéristiques physiques de votre chantier de construction peuvent rendre une méthode plus pratique que l'autre.

Une contrainte clé pour le béton prêt à l'emploi est la distance de la centrale de malaxage. La plupart du béton a une durée de vie utile d'environ 90 minutes. Les longs temps de trajet risquent que le béton commence à prendre avant de pouvoir être mis en place. Le site doit également avoir un accès dégagé pour les camions grands et lourds.

Le malaxage sur site nécessite un espace important pour le stockage des matières premières (piles de sable et de granulats, sacs de ciment) et l'exploitation du malaxeur. Cela peut être une contrainte majeure sur les chantiers urbains étroits.

Comprendre les compromis et les aspects financiers

Une simple comparaison des coûts des matériaux est trompeuse. Vous devez évaluer le coût total, qui comprend la main-d'œuvre, l'équipement et le risque.

Les coûts cachés du malaxage sur site

Le faible coût apparent des matières premières pour le malaxage sur site est trompeur. Vous devez également tenir compte du coût de location ou de possession d'un malaxeur, de la main-d'œuvre importante nécessaire pour le charger et l'utiliser, et du gaspillage potentiel de matériaux. De manière cruciale, le coût de la supervision du contrôle qualité et le risque financier d'un coulage défaillant vous incombent entièrement.

Le coût tout compris du béton prêt à l'emploi

Le prix par mètre cube de béton prêt à l'emploi comprend les matériaux, le processus de malaxage sophistiqué, les tests d'assurance qualité et la livraison sur votre site. Il s'agit d'un coût groupé et prévisible qui transfère le risque de production au fournisseur.

Le facteur risque : Qui est responsable de la qualité ?

C'est le compromis le plus critique. Avec le malaxage sur site, l'entrepreneur est seul responsable de la conformité du béton à sa résistance spécifiée. Si un test échoue, l'entrepreneur supporte le coût total de la démolition et du remplacement.

Avec le béton prêt à l'emploi, le fournisseur garantit que le béton livré à la goulotte du camion répond aux spécifications commandées. Cela transfère une partie importante du risque de qualité de l'entrepreneur au fournisseur.

Faire le bon choix pour votre projet

Évaluez l'objectif principal de votre projet pour prendre une décision claire.

- Si votre objectif principal est un contrôle qualité maximal et des coulages de grand volume : Le béton prêt à l'emploi est la norme de l'industrie et le choix le plus fiable.

- Si votre objectif principal est de travailler dans un endroit éloigné, loin d'une centrale de malaxage : Le malaxage sur site est souvent la seule option réalisable, mais il exige une supervision rigoureuse sur site.

- Si votre objectif principal est de petits travaux intermittents ou des réparations mineures : La flexibilité et la capacité de faible volume du malaxage sur site sont idéales.

- Si votre objectif principal est l'efficacité des coûts sur un projet à grande échelle : Le béton prêt à l'emploi offre presque toujours un coût total inférieur une fois la main-d'œuvre, l'équipement et l'assurance qualité pris en compte.

Choisir la bonne méthode de malaxage est une décision fondamentale qui a un impact direct sur l'intégrité structurelle, le budget et le calendrier de votre projet.

Tableau récapitulatif :

| Facteur | Béton malaxé sur site | Béton prêt à l'emploi |

|---|---|---|

| Qualité et cohérence | Repose sur la supervision sur site ; risque d'erreur humaine. | Contrôlé en usine, haute cohérence, qualité garantie par le fournisseur. |

| Échelle de projet idéale | Travaux à petite échelle, réparations mineures, emplacements éloignés. | Coulages de grand volume, fondations, dalles, structures. |

| Logistique du site | Nécessite de l'espace pour les matériaux et le malaxeur ; bon pour les délais serrés. | Limité par le temps de trajet depuis la centrale (fenêtre de 90 minutes) ; nécessite un accès pour les camions. |

| Considération du coût total | Coût des matériaux plus bas mais main-d'œuvre, équipement et risque de qualité plus élevés. | Coût unitaire plus élevé mais comprend les matériaux, le malaxage, l'AQ et la livraison. |

Besoin d'un partenaire fiable pour votre équipement de béton ?

Choisir la bonne méthode de malaxage est essentiel, mais il en va de même pour disposer d'un équipement durable et performant pour exécuter votre plan. GARLWAY est spécialisé dans les machines de construction, offrant des malaxeurs à béton et des centrales de malaxage de béton robustes pour les entreprises de construction et les entrepreneurs du monde entier.

Nous vous aidons à :

- Atteindre une qualité constante avec des machines fiables conçues pour la précision.

- Évoluer efficacement avec des équipements adaptés aux projets petits et grands.

- Contrôler les coûts avec des produits durables qui réduisent les temps d'arrêt et la maintenance.

Discutons de vos besoins de projet. Contactez nos experts dès aujourd'hui pour trouver la solution de béton parfaite pour votre chantier.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision