L'efficacité opérationnelle du chargement des bétonnières est déterminée par une combinaison de sélection de l'équipement, d'aménagement du chantier et de paramètres opérationnels précis. Les facteurs clés comprennent le choix du type de mélangeur et de la taille du tambour appropriés pour le travail, l'optimisation de l'emplacement physique de la machine et le respect strict des métriques procédurales telles que la vitesse du tambour, les niveaux de remplissage et le dosage des matériaux.

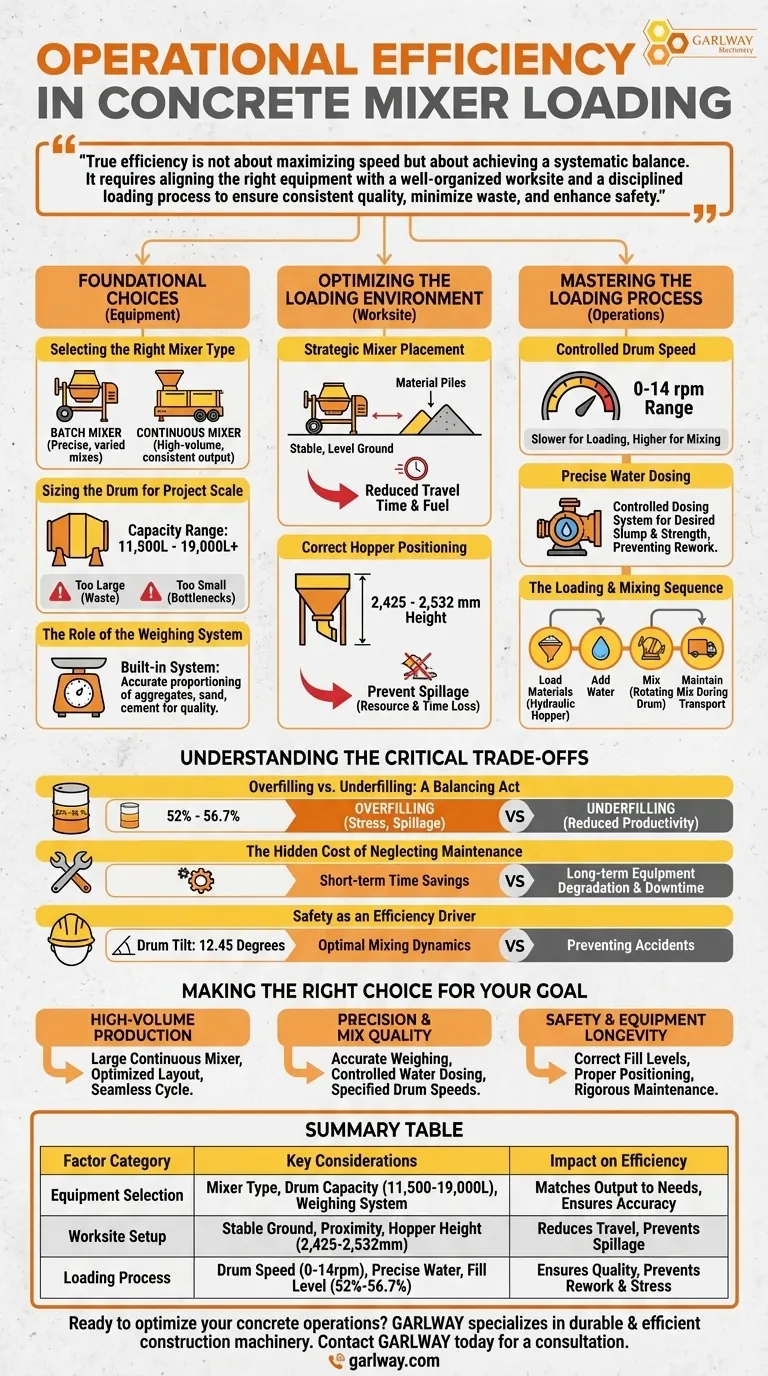

La véritable efficacité ne consiste pas à maximiser la vitesse, mais à atteindre un équilibre systématique. Elle nécessite d'aligner le bon équipement avec un chantier bien organisé et un processus de chargement discipliné pour garantir une qualité constante, minimiser les déchets et améliorer la sécurité.

Choix fondamentaux : adapter l'équipement au travail

Les décisions que vous prenez avant même le début du processus de chargement ont le plus grand impact sur l'efficacité globale.

Sélection du bon type de mélangeur

Votre choix entre un mélangeur discontinu et un mélangeur continu est fondamental. Les mélangeurs discontinus conviennent aux projets nécessitant des mélanges précis et variés, tandis que les mélangeurs continus sont idéaux pour les travaux à grande échelle exigeant un rendement constant et de grand volume.

Dimensionnement du tambour pour l'échelle du projet

La capacité du tambour, qui peut varier d'environ 11 500 à plus de 19 000 litres, doit correspondre aux besoins en volume de béton de votre projet. L'utilisation d'un tambour trop grand entraîne des déchets, tandis qu'un tambour trop petit crée des goulots d'étranglement et des retards.

Le rôle du système de pesage

Les mélangeurs modernes utilisent un système de pesage intégré pour doser précisément les matériaux. Ce système est essentiel à l'efficacité, car il évite le gaspillage d'agrégats, de sable et de ciment tout en garantissant que le béton final respecte les spécifications de qualité.

Optimisation de l'environnement de chargement

La façon dont vous configurez le chantier physique influence directement la vitesse et la sécurité du cycle de chargement.

Placement stratégique du mélangeur

Positionnez le mélangeur sur un sol stable et de niveau, aussi près que possible des tas de matériaux. Cette simple étape réduit considérablement le temps de déplacement et la consommation de carburant du chargeur utilisé pour ramasser et transférer les matériaux.

Positionnement correct de la trémie

La trémie d'alimentation doit être réglée à la bonne hauteur, généralement entre 2 425 et 2 532 mm. Ce positionnement précis est crucial pour éviter les déversements lors du transfert des matériaux, ce qui constitue une perte directe de temps et de ressources.

Maîtriser le processus de chargement

Avec le bon équipement et la bonne configuration, l'efficacité dépend ensuite de l'exécution précise de la séquence de chargement.

Vitesse de rotation contrôlée du tambour

La vitesse de rotation du tambour, généralement gérée entre 0 et 14 tr/min, est un levier opérationnel clé. Des vitesses plus lentes sont utilisées pendant le chargement, tandis que des vitesses plus élevées spécifiques sont nécessaires pour un mélange efficace. Une vitesse incorrecte peut entraîner une mauvaise qualité ou des déversements.

Dosage précis de l'eau

L'eau est ajoutée via un système de dosage ou une pompe à eau contrôlé. L'ajout de la bonne quantité d'eau au bon moment est essentiel pour obtenir l'affaissement et la résistance souhaités, évitant ainsi des retouches coûteuses et chronophages.

Séquence de chargement et de mélange

L'efficacité repose sur un flux de travail fluide et répétable : chargement des matériaux avec la trémie hydraulique, ajout d'eau, mélange dans le tambour rotatif, et maintien d'un mélange continu pendant le transport jusqu'au point de décharge.

Comprendre les compromis critiques

La recherche de la vitesse sans comprendre les risques associés peut saper l'ensemble de votre opération.

Surremplissage vs sous-remplissage : un acte d'équilibrage

Le respect d'un niveau de remplissage compris entre 52 % et 56,7 % est non négociable. Le surremplissage sollicite l'équipement et risque des déversements, tandis que le sous-remplissage réduit la productivité et gaspille la capacité de la machine.

Le coût caché de la négligence de l'entretien

Reporter l'exploitation et la maintenance de routine peut faire gagner du temps à court terme, mais cela entraîne une dégradation de l'équipement, des mélanges incohérents et des temps d'arrêt imprévus, les tueurs d'efficacité ultimes.

La sécurité comme moteur d'efficacité

Des paramètres tels que le maintien d'une inclinaison du tambour de 12,45 degrés sont principalement des mesures de sécurité. Cependant, ils garantissent également une dynamique de mélange optimale et préviennent les accidents qui arrêteraient les opérations.

Faire le bon choix pour votre objectif

Appliquez ces principes en fonction des priorités spécifiques de votre projet.

- Si votre objectif principal est la production à haut volume : Privilégiez la sélection d'un mélangeur continu de grande capacité et optimisez l'agencement du site pour créer un cycle de chargement fluide et ininterrompu.

- Si votre objectif principal est la précision et la qualité du mélange : Mettez l'accent sur l'utilisation précise du système de pesage, le dosage contrôlé de l'eau et le respect des vitesses de tambour spécifiées.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Concentrez-vous sur le maintien des niveaux de remplissage corrects, le bon positionnement de l'équipement et un calendrier de maintenance rigoureux et proactif.

En fin de compte, l'efficacité opérationnelle maximale n'est pas atteinte par la seule vitesse, mais par une approche systématique qui aligne l'équipement, l'environnement et le processus.

Tableau récapitulatif :

| Catégorie de facteur | Considérations clés | Impact sur l'efficacité |

|---|---|---|

| Sélection de l'équipement | Type de mélangeur (discontinu/continu), capacité du tambour (11 500-19 000 L), système de pesage | Correspond au rendement aux besoins du projet, assure la précision des matériaux |

| Aménagement du chantier | Sol stable, proximité des matériaux, hauteur de la trémie (2 425-2 532 mm) | Réduit le temps de déplacement du chargeur, évite les déversements |

| Processus de chargement | Vitesse du tambour (0-14 tr/min), dosage précis de l'eau, niveau de remplissage (52 %-56,7 %) | Assure la qualité du mélange, évite les retouches et le stress de l'équipement |

Prêt à optimiser vos opérations de bétonnage avec le bon équipement ?

GARLWAY se spécialise dans la fourniture de machines de construction durables et efficaces, y compris des bétonnières et des centrales de malaxage, pour les entreprises de construction et les entrepreneurs du monde entier. Nos experts peuvent vous aider à sélectionner la bétonnière idéale et à mettre en œuvre les meilleures pratiques pour maximiser votre productivité et votre rentabilité.

Contactez GARLWAY dès aujourd'hui pour une consultation et laissez-nous vous aider à construire un chantier plus efficace !

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine à béton automatique neuve

- Mélangeuse à béton et mortier de ciment JDC350

- Bétonnières Multiquip HZS90 pour la construction

Les gens demandent aussi

- Quel est le processus de fonctionnement d'un camion malaxeur à béton ? Un cycle en 4 étapes pour une livraison efficace

- Comment une bétonnière améliore-t-elle la qualité du béton ? Assurez la résistance et la cohérence pour votre construction

- Quelles sont les étapes opérationnelles d'un malaxeur à béton automoteur ? Un guide complet pour un mélange efficace sur site

- Quelles sont les étapes pour retirer le ciment mélangé du malaxeur ? Un guide pour un coulage propre et efficace

- Comment une bétonnière automotrice simplifie-t-elle le processus de chargement ? Permet une opération à une seule personne et une qualité de malaxage parfaite

- Quels sont les principaux composants d'un malaxeur à béton obligatoire ? Un guide des systèmes de malaxage haute performance

- Pourquoi l'angle d'installation de la pale de malaxage est-il important ? Maîtriser la qualité et l'efficacité du mélange

- Comment l'efficacité de la bétonnière automotrice se compare-t-elle dans des conditions de saison des pluies ? Maintenir 80 % de productivité