Les éléments clés d'inspection d'une centrale à béton se répartissent en trois catégories principales : les systèmes électriques, les composants mécaniques et les processus opérationnels. Une inspection approfondie confirme que tous les circuits sont intacts et correctement mis à la terre, que les pièces mécaniques telles que les engrenages et les freins sont sécurisées et lubrifiées, et que les processus de pesage et de mélange répondent aux exigences précises.

Une inspection véritablement efficace va au-delà d'une simple liste de contrôle ; c'est un processus systématique conçu pour garantir la sécurité opérationnelle, prévenir les temps d'arrêt coûteux et assurer la qualité constante du produit final en béton.

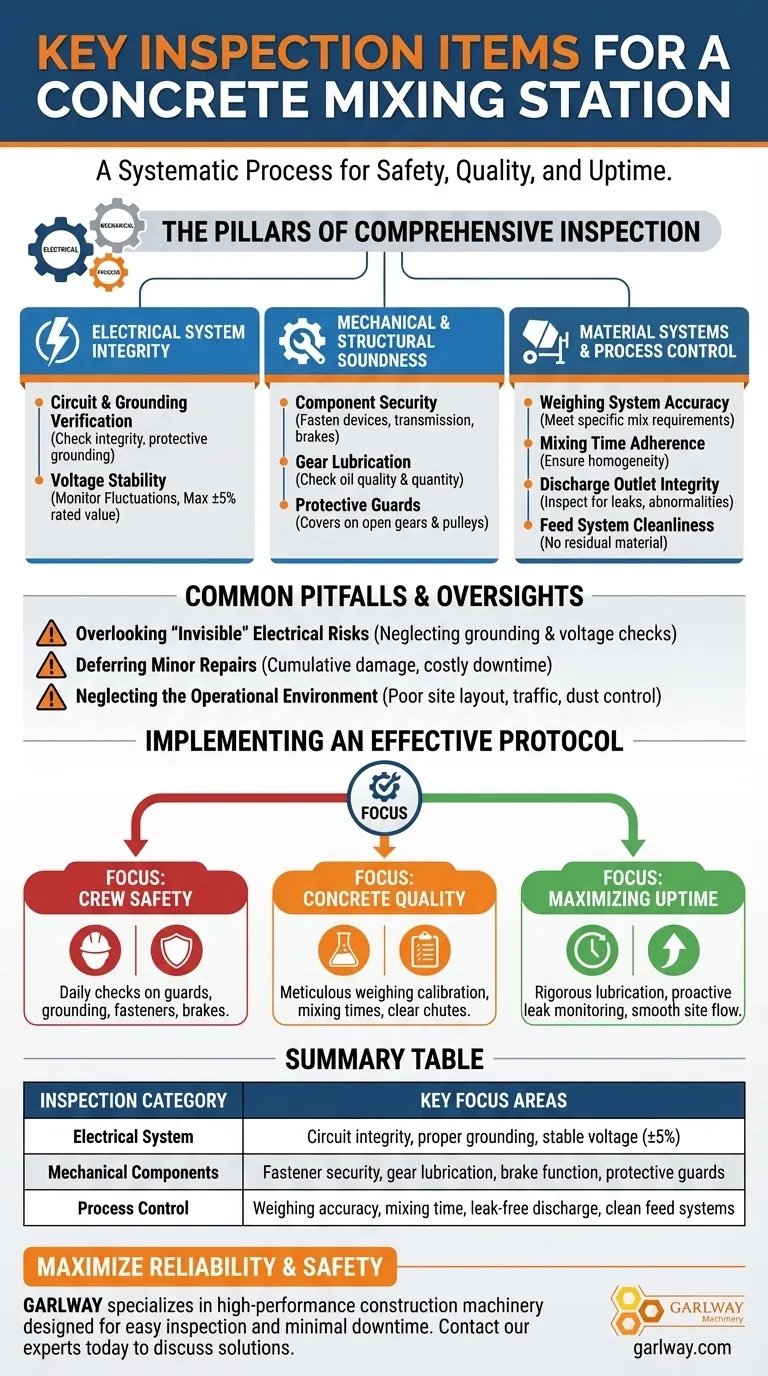

Les piliers d'une inspection complète

Un protocole d'inspection robuste repose sur l'évaluation systématique des systèmes centraux de la centrale. Chaque domaine présente des risques uniques et nécessite une attention particulière aux détails.

Intégrité du système électrique

Le système électrique est le centre nerveux de la centrale, et sa défaillance peut entraîner des arrêts immédiats et catastrophiques.

- Vérification des circuits et de la mise à la terre : Tous les circuits doivent être vérifiés quant à leur intégrité et à leur fonctionnement normal. De manière cruciale, la résistance de la mise à la terre de protection ou de la ligne neutre doit respecter les normes de sécurité établies pour prévenir les risques de choc électrique.

- Stabilité de la tension : La tension d'alimentation doit être surveillée. Les fluctuations ne doivent pas dépasser 5 % de la valeur nominale, car une tension instable peut endommager les composants électroniques sensibles et les moteurs.

Solidité mécanique et structurelle

L'usure mécanique est inévitable. Une inspection proactive empêche les problèmes mineurs de dégénérer en pannes d'équipement majeures.

- Sécurité des composants : Tous les composants doivent être solidement fixés. Cela inclut les dispositifs de travail principaux, tous les mécanismes de transmission et les systèmes de freinage.

- Lubrification des engrenages : La qualité et la quantité d'huile de tous les engrenages doivent être inspectées régulièrement. Une lubrification adéquate est essentielle pour prévenir l'usure excessive et la surchauffe.

- Garde de protection : Tous les engrenages et poulies exposés doivent être équipés de couvercles de protection. Il s'agit d'une vérification de sécurité essentielle pour prévenir l'enchevêtrement et les blessures.

Systèmes de matériaux et contrôle des processus

La qualité du béton dépend directement de la précision et de la propreté des processus de manutention et de mélange des matériaux.

- Précision du système de pesage : La précision de mesure du système de pesage doit être contrôlée de manière constante pour répondre aux exigences spécifiques de la formulation du béton.

- Respect du temps de mélange : Le temps de mélange doit être surveillé pour s'assurer qu'il correspond aux normes du processus afin d'obtenir un produit homogène et de haute qualité.

- Intégrité de la sortie de décharge : Inspectez les sorties de décharge pour détecter toute fuite ou anomalie. La réparation rapide de toute fuite évite le gaspillage de matériaux et maintient une zone de travail propre et sûre.

- Propreté du système d'alimentation : Le système d'alimentation, y compris les trémies et les goulottes, doit être vérifié pour s'assurer que le matériau est complètement déchargé après chaque cycle. Les résidus de matériau peuvent durcir et contaminer les lots suivants.

Pièges et omissions courants

Une erreur courante consiste à se concentrer uniquement sur les pièces visibles et mobiles tout en négligeant des éléments moins évidents mais tout aussi critiques. Cette approche réactive entraîne des pannes inattendues et des risques pour la sécurité.

Négliger les risques électriques "invisibles"

Un boulon desserré est facile à repérer, mais une connexion de mise à la terre inadéquate ne l'est pas. Négliger de tester la résistance de mise à la terre et la stabilité de la tension expose le personnel à de graves dangers électriques et l'équipement à une défaillance prématurée.

Reporter les réparations mineures

Les petits problèmes, comme une légère fuite à une porte de décharge ou un engrenage légèrement usé, peuvent sembler insignifiants. Cependant, reporter ces réparations entraîne des dommages cumulatifs, du gaspillage de matériaux et, finalement, des temps d'arrêt imprévus beaucoup plus coûteux que la réparation initiale.

Négliger l'environnement opérationnel

La centrale elle-même peut être en parfait état, mais un site mal planifié entraîne une inefficacité et des risques constants. Des facteurs tels que le flux de circulation, le contrôle de la poussière et les emplacements de stockage des matériaux font partie d'une inspection globale de sécurité et d'efficacité. Un aménagement adéquat du site, tel que des routes circulaires et des zones de lavage désignées, prévient les accidents et rationalise le flux de travail.

Mise en œuvre d'un protocole d'inspection efficace

Votre stratégie d'inspection doit être adaptée à vos objectifs opérationnels principaux.

- Si votre objectif principal est la sécurité de l'équipage : Priorisez les vérifications quotidiennes de toutes les protections, de l'intégrité de la mise à la terre électrique et de la sécurité de toutes les fixations et des systèmes de freinage.

- Si votre objectif principal est la qualité du béton : Concentrez-vous méticuleusement sur l'étalonnage et la précision du système de pesage, le respect strict des temps de mélange spécifiés et assurez-vous que les goulottes d'alimentation sont exemptes de vieux matériaux.

- Si votre objectif principal est de maximiser le temps de fonctionnement et l'efficacité : Mettez en œuvre un programme de lubrification rigoureux, surveillez de manière proactive toute fuite du système et assurez-vous que l'aménagement du site facilite un flux fluide des véhicules et des matériaux.

En fin de compte, une inspection cohérente et approfondie transforme votre centrale à béton d'un passif potentiel en un atout fiable, sûr et productif.

Tableau récapitulatif :

| Catégorie d'inspection | Domaines clés d'intérêt |

|---|---|

| Système électrique | Intégrité des circuits, mise à la terre correcte, tension stable (±5 % de la valeur nominale) |

| Composants mécaniques | Sécurité des fixations, lubrification des engrenages, fonctionnement des freins, protections |

| Contrôle des processus | Précision du système de pesage, temps de mélange, décharge sans fuite, systèmes d'alimentation propres |

Maximisez la fiabilité et la sécurité de vos opérations de bétonnage. GARLWAY est spécialisé dans les machines de construction haute performance, y compris les centrales à béton, les mélangeurs et les treuils durables pour les entrepreneurs et les entreprises de construction du monde entier. Notre équipement est conçu pour une inspection facile et un temps d'arrêt minimal. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre productivité et la qualité de vos projets.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quels sont les facteurs qui influencent le choix d'une centrale à béton ? Considérations clés pour l'efficacité

- Quels sont les composants du mélange de béton ? Maîtriser les ingrédients et les machines pour des résultats parfaits

- Comment la phase de déchargement peut-elle être optimisée pour améliorer l'efficacité globale du mélange de béton ? Résoudre le goulot d'étranglement du transfert du malaxeur au véhicule

- Comment une petite bétonnière améliore-t-elle l'efficacité temporelle ? Automatisation du mélange et augmentation de la productivité

- Comment les routes à l'intérieur d'une centrale de malaxage de béton sont-elles généralement conçues ? Optimiser pour la sécurité et l'efficacité