Dans son essence, une centrale à béton est un assemblage de machines qui combinent avec précision les matières premières pour produire du béton prêt à l'emploi. Les principaux composants physiques comprennent des trémies d'agrégats pour le sable et les pierres, des silos à ciment pour les poudres cimentaires, des convoyeurs pour le transport, des trémies de pesage pour la mesure, un malaxeur central pour le mélange et un système de contrôle pour automatiser l'ensemble du processus.

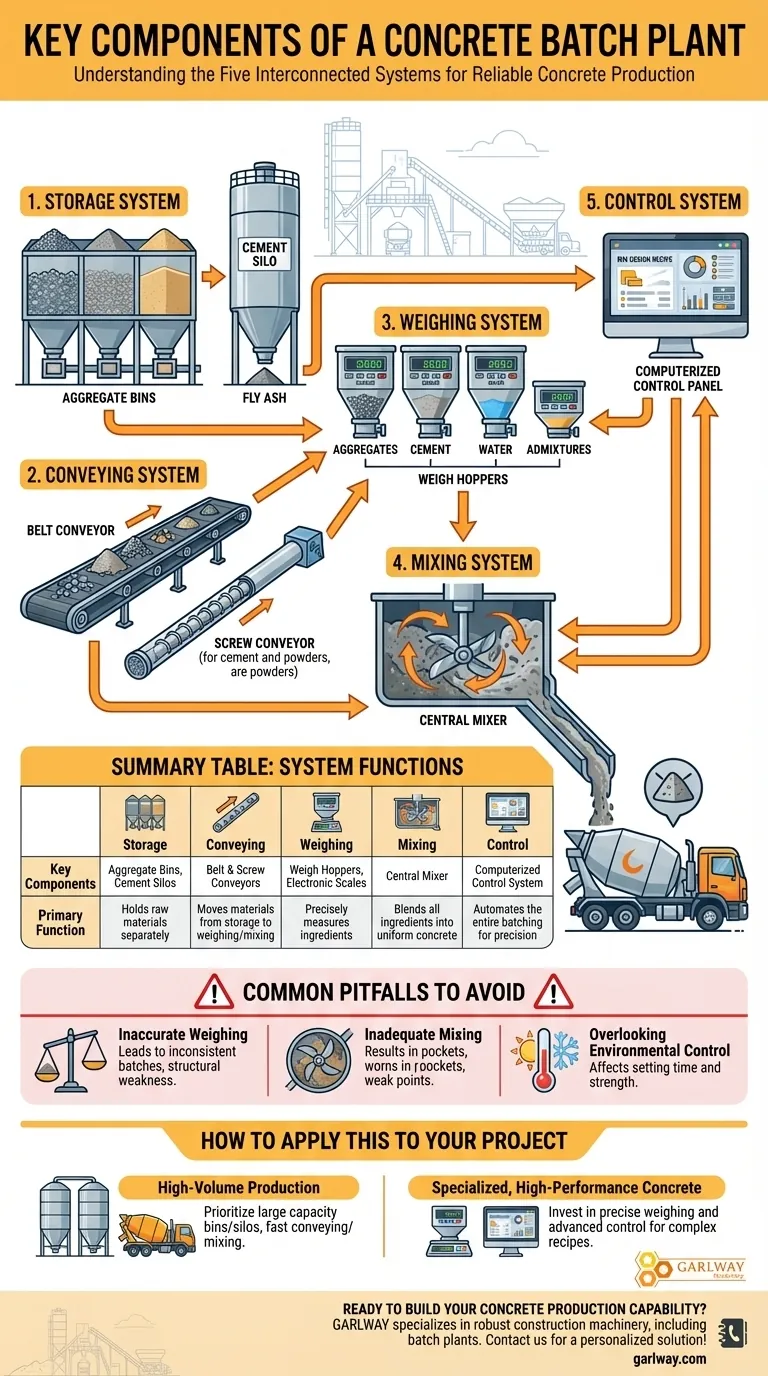

Une centrale à béton ne doit pas être considérée comme une simple collection de pièces, mais comme une série de cinq systèmes interconnectés – stockage, transport, pesage, malaxage et contrôle – qui fonctionnent tous à l'unisson pour atteindre un objectif : produire du béton selon des spécifications exactes, de manière fiable et répétée.

Les systèmes fondamentaux d'une centrale à béton

Pour bien comprendre le fonctionnement d'une centrale, il est préférable de l'analyser comme une séquence de systèmes fonctionnels. Chaque composant joue un rôle spécifique dans le parcours, de la matière première au béton fini.

1. Le système de stockage des matériaux

C'est le point de départ de tout le processus, où les matières premières sont stockées avant d'être dosées.

Les matériaux sont conservés séparément pour éviter la contamination et permettre une mesure précise. Les agrégats tels que le sable et le gravier sont stockés dans de grandes trémies d'agrégats, tandis que le ciment et d'autres poudres (comme les cendres volantes) sont protégés de l'humidité dans des silos à ciment verticaux. L'eau et les adjuvants chimiques sont stockés dans leurs propres réservoirs dédiés.

2. Le système de transport des matériaux

Ce système est responsable du déplacement des matériaux du stockage vers les étapes de pesage et de malaxage.

Généralement, un convoyeur à bande est utilisé pour transporter les agrégats des trémies de stockage vers les trémies de pesage. Pour les matériaux en poudre comme le ciment, un convoyeur à vis fermé est utilisé pour déplacer le matériau du silo, en s'assurant qu'il reste contenu et sec.

3. Le système de pesage des matériaux

C'est sans doute le système le plus critique pour garantir la qualité du béton. La précision ici est non négociable.

Des trémies de pesage dédiées (également appelées doseurs) sont utilisées pour chaque catégorie de matériau : une pour les agrégats, une pour le ciment, une pour l'eau, et souvent une plus petite séparée pour les adjuvants chimiques. Ces trémies reposent sur des balances électroniques qui mesurent chaque ingrédient au poids exact spécifié par la formulation du béton.

4. Le système de malaxage

Le malaxeur est le cœur de la centrale où les ingrédients individuels sont combinés en un béton homogène.

Une fois le pesage terminé, les trémies déversent leur contenu dans le malaxeur central. Le malaxeur mélange ensuite intensivement les matériaux pendant une durée spécifique jusqu'à ce qu'un lot de béton cohérent et uniforme soit prêt.

5. Le système de contrôle

C'est le cerveau de l'opération, qui coordonne les actions de tous les autres systèmes.

Les centrales modernes sont exploitées par un système de contrôle informatisé. L'opérateur de la centrale sélectionne une recette de formulation spécifique, et le système automatise toute la séquence de transport, de pesage, de malaxage et de déchargement du produit fini dans un camion de transport de béton.

Pièges courants à éviter

La performance d'une centrale dépend entièrement de la précision et de la fiabilité de ses composants. Comprendre les points de défaillance potentiels est essentiel pour garantir la qualité.

Le risque de pesage inexact

La résistance et la durabilité finales du béton sont directement liées au rapport eau-ciment et à la proportion correcte des agrégats. Un système de pesage mal calibré ou mal entretenu peut entraîner des lots incohérents, résultant en des faiblesses structurelles ou des échecs aux tests de contrôle qualité sur site.

L'impact d'un malaxage inadéquat

Si le temps de malaxage est trop court ou si les pales du malaxeur sont usées, le béton ne sera pas homogène. Cela peut entraîner des poches d'agrégats non mélangés ou de pâte de ciment, créant des points faibles et compromettant l'intégrité du produit fini.

Négliger le contrôle environnemental

Dans les climats très chauds ou froids, la température du mélange est critique. Sans composants optionnels tels que des chauffages ou des refroidisseurs pour réguler la température de l'eau, le béton peut durcir trop rapidement ou trop lentement, l'empêchant d'atteindre sa résistance conçue.

Comment appliquer cela à votre projet

La configuration spécifique de ces composants détermine l'adéquation de la centrale pour différentes applications.

- Si votre objectif principal est la production à haut volume pour des projets standard : Privilégiez les trémies d'agrégats et les silos à ciment de grande capacité, associés à un système de transport et de malaxage rapide et puissant pour maximiser le débit.

- Si votre objectif principal est le béton spécialisé et haute performance : Investissez dans un système de pesage très précis et un système de contrôle avancé capable de gérer des formulations complexes avec plusieurs adjuvants.

En fin de compte, comprendre comment ces composants fondamentaux fonctionnent comme un système unifié est la clé pour produire un béton cohérent et de haute qualité pour tout projet.

Tableau récapitulatif :

| Système | Composants clés | Fonction principale |

|---|---|---|

| Stockage | Trémies d'agrégats, Silos à ciment | Stocke les matières premières séparément pour éviter la contamination. |

| Transport | Convoyeurs à bande, Convoyeurs à vis | Déplace les matériaux du stockage vers la zone de pesage/malaxage. |

| Pesage | Trémies de pesage, Balances électroniques | Mesure précisément chaque ingrédient selon la formulation du mélange. |

| Malaxage | Malaxeur central | Mélange tous les ingrédients en un béton uniforme et homogène. |

| Contrôle | Système de contrôle informatisé | Automatise l'ensemble du processus de dosage pour la précision et la répétabilité. |

Prêt à développer votre capacité de production de béton ?

Comprendre les composants est la première étape ; les intégrer dans un système fiable et performant est la suivante. GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des centrales à béton, des malaxeurs à béton et des treuils pour les entreprises de construction et les entrepreneurs du monde entier.

Nous vous aidons à :

- Sélectionner la bonne configuration de centrale pour le volume de votre projet et les spécifications du béton.

- Assurer la précision et la durabilité avec nos composants et notre ingénierie de haute qualité.

- Maximiser votre productivité et votre rentabilité sur chaque chantier.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Bétonnière mobile JW1000 et centrale de malaxage

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement