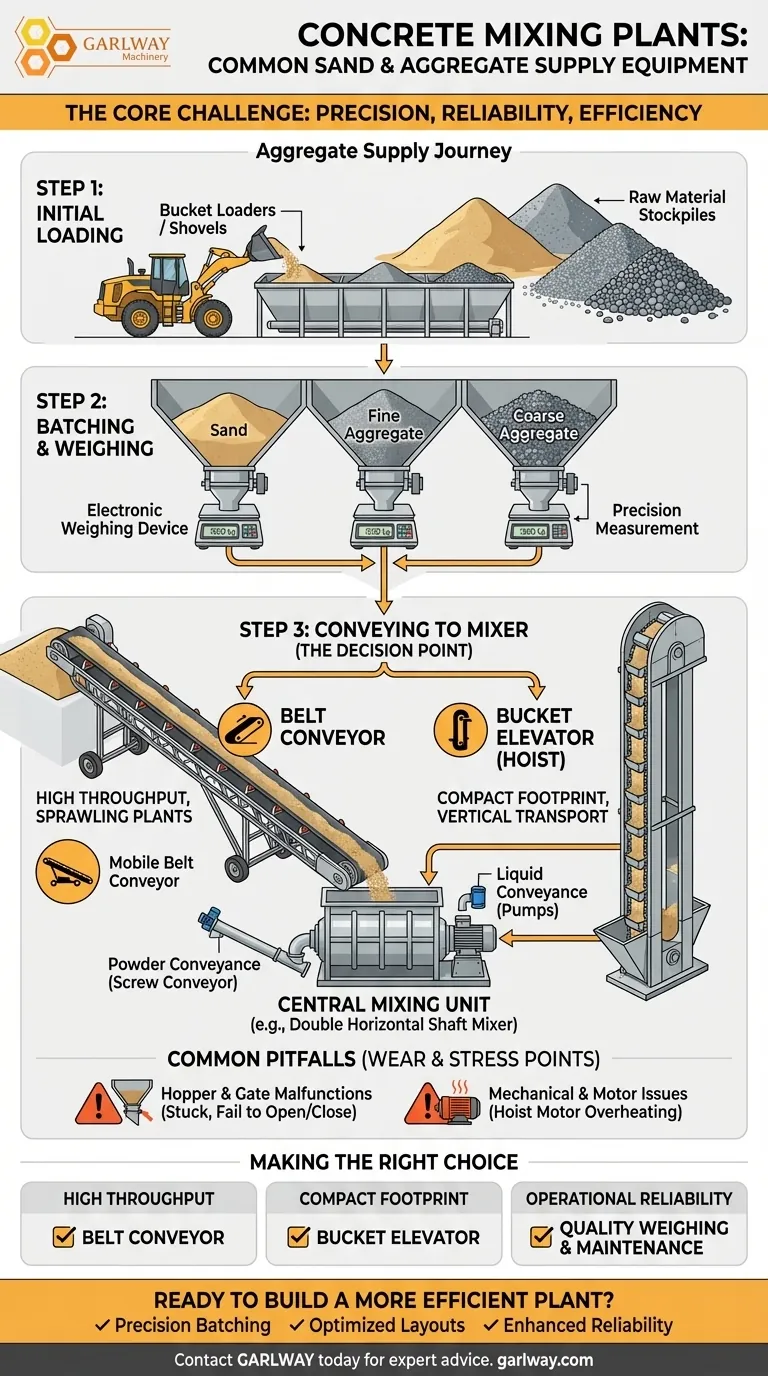

L'équipement principal pour l'approvisionnement en sable et granulats dans une centrale à béton se compose d'un système qui charge, stocke, pèse et transporte les matériaux. Ce processus commence généralement par des chargeurs sur pneus déplaçant les granulats dans des trémies de stockage, qui utilisent ensuite des dispositifs de pesage électroniques pour mesurer des lots précis avant qu'un convoyeur à bande ou un élévateur à godets ne les transporte vers le malaxeur principal.

Le principal défi de l'approvisionnement en granulats n'est pas seulement de déplacer le matériau, mais de le faire avec précision, fiabilité et efficacité. Le choix entre un convoyeur à bande et un élévateur à godets est la décision la plus critique, dictée entièrement par l'échelle spécifique et les contraintes spatiales de votre installation.

Le parcours d'approvisionnement des granulats : du tas au malaxeur

Comprendre le système d'approvisionnement en granulats se fait mieux en suivant le parcours du matériau à travers l'installation. Chaque étape repose sur des équipements spécialisés pour garantir que le mélange de béton final soit précis et constant.

Étape 1 : Chargement initial

Le processus commence aux tas de matières premières. Des engins lourds sont nécessaires pour déplacer de grands volumes de sable et d'agrégats de différentes tailles dans les silos de stockage de la centrale de dosage.

Les équipements courants pour ce chargement initial comprennent les chargeurs sur pneus, les pelles et les pelles araignées. Le choix dépend de l'échelle de l'opération et de la manière dont les tas sont gérés.

Étape 2 : Dosage et pesage

Une fois chargés, les granulats reposent dans une série de trémies ou de silos, chacun contenant un matériau différent. C'est le point de départ pour créer une formulation de béton spécifique.

Sous ces trémies se trouvent des dispositifs de pesage électroniques. Ces balances sont essentielles pour la précision, car elles mesurent le poids exact de chaque granulat requis pour un lot avant de le libérer pour le transport.

Étape 3 : Transport vers le malaxeur

Après avoir été pesés, les granulats dosés doivent être transportés jusqu'à l'unité de malaxage principale. C'est là que la conception de l'installation dicte la technologie utilisée.

Les deux méthodes principales sont les convoyeurs à bande et les élévateurs à godets. Les convoyeurs à bande sont idéaux pour les installations tentaculaires à haut rendement, tandis que les élévateurs à godets (ou monte-charges) sont utilisés pour économiser de l'espace en déplaçant le matériau verticalement dans des configurations compactes. Des convoyeurs à bande mobiles flexibles, souvent de 10 m ou 15 m de long, peuvent également être utilisés en fonction du terrain du site.

Comment les granulats s'intègrent dans l'installation complète

Le système de granulats n'est qu'une partie d'une opération plus vaste et synchronisée. Comprendre son interface avec d'autres systèmes de manutention fournit une image complète du flux de travail de l'installation.

Systèmes de transport de poudres

Le ciment et autres additifs en poudre sont stockés dans des silos et déplacés à l'aide d'équipements différents. La méthode la plus courante est le convoyeur à vis, un dispositif de type tarière qui déplace la poudre efficacement.

Les installations plus grandes peuvent utiliser le transport pneumatique ou des convoyeurs racleurs pour une capacité plus élevée, bien que les systèmes pneumatiques consomment généralement plus d'énergie.

Systèmes de transport de liquides

L'eau et les adjuvants chimiques liquides sont gérés par un système plus simple. Cette partie de l'installation repose sur des pompes pour déplacer les liquides des réservoirs de stockage vers le malaxeur avec une grande précision.

L'unité de malaxage centrale

Tous les matériaux – granulats, poudres et liquides – convergent vers l'hôte de malaxage. La technologie dominante ici est le malaxeur à forçage, qui offre une action de malaxage plus vigoureuse et plus efficace que les conceptions plus anciennes.

Parmi les malaxeurs à forçage, le malaxeur à double arbre horizontal est largement reconnu pour offrir les meilleures performances globales, capable de traiter tout, du béton sec et rigide aux mélanges de granulats légers. Les malaxeurs planétaires sont une autre option avancée connue pour leur action de malaxage approfondie.

Pièges courants dans l'approvisionnement en granulats

Un système d'approvisionnement en granulats est soumis à une usure importante et à des contraintes mécaniques, ce qui entraîne des points de défaillance prévisibles. Être conscient de ces problèmes est essentiel pour maintenir la disponibilité opérationnelle.

Dysfonctionnements des trémies et des vannes

Les trémies de dosage sont une source fréquente de problèmes. Il est courant qu'une trémie se bloque, sorte de ses rails ou ne descende pas correctement après avoir déchargé une charge.

De plus, les vannes de matériau situées au bas du mécanisme de pesage peuvent ne pas s'ouvrir ou se fermer correctement, perturbant toute la séquence de dosage et compromettant la précision du mélange.

Problèmes mécaniques et moteurs

La machinerie qui déplace les granulats est également sujette à des défaillances. Un problème courant est la surchauffe du moteur du monte-charge, qui indique une contrainte excessive ou une panne mécanique imminente dans un système d'élévateur à godets.

Faire le bon choix pour votre système

La sélection et la maintenance des bons équipements d'approvisionnement en granulats sont fondamentales pour une centrale à béton productive. Votre décision doit être guidée par vos priorités opérationnelles.

- Si votre priorité absolue est un débit élevé : Un système de convoyeur à bande est le meilleur choix pour un flux de matériaux continu et à grande échelle.

- Si votre priorité absolue est un encombrement réduit : Un élévateur à godets (monte-charge) est la solution la plus efficace pour déplacer les matériaux verticalement et minimiser l'utilisation du sol.

- Si votre priorité absolue est la fiabilité opérationnelle : Investissez dans des dispositifs de pesage électroniques de haute qualité et un programme de maintenance rigoureux pour prévenir les défaillances courantes des vannes et des trémies.

En fin de compte, considérer votre équipement non pas comme des pièces individuelles mais comme un système intégré est la clé pour assurer une production constante et un produit final de haute qualité.

Tableau récapitulatif :

| Type d'équipement | Fonction principale | Caractéristiques clés |

|---|---|---|

| Chargeurs sur pneus / Pelles | Chargement initial | Déplace le matériau des tas vers les trémies |

| Trémies et silos | Stockage et dosage | Contient différents granulats ; équipé de vannes |

| Dispositifs de pesage électroniques | Mesure de précision | Assure des poids de lot précis pour la formulation du mélange |

| Convoyeurs à bande | Transport horizontal/vertical | Idéal pour les installations tentaculaires à haut débit |

| Élévateurs à godets (Monte-charges) | Transport vertical | Économise de l'espace ; idéal pour les configurations compactes |

Prêt à construire une centrale à béton plus efficace ?

Choisir le bon système d'approvisionnement en granulats est essentiel pour votre productivité et votre rentabilité. GARLWAY est spécialisé dans la fourniture d'engins de construction robustes et fiables, y compris des centrales à béton, des malaxeurs et les équipements essentiels de convoyage et de pesage mentionnés ici.

Nous aidons les entreprises de construction et les entrepreneurs du monde entier à réaliser :

- Dosage de précision : Assurez une qualité de mélange constante grâce à des systèmes de pesage précis.

- Configurations optimisées : Choisissez le bon convoyeur ou élévateur pour votre espace et vos besoins de production.

- Fiabilité améliorée : Minimisez les temps d'arrêt grâce à des équipements durables conçus pour une utilisation intensive.

Discutons des exigences de votre projet. Contactez GARLWAY dès aujourd'hui pour obtenir des conseils d'experts et une solution adaptée à votre exploitation.

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton portable

- Équipement de malaxeur à béton prêt à l'emploi portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

Les gens demandent aussi

- Comment déterminer la taille appropriée d'une centrale à béton ? Évitez les retards coûteux en dimensionnant pour la demande de pointe

- Quel est le but de l'installation de panneaux d'isolation réfléchissants sur les réservoirs de ciment ? Prévenir la surchauffe et la perte de produit

- Quels types de béton une centrale à béton peut-elle produire ? Des mélanges polyvalents pour tout projet de construction

- Quels facteurs influencent l\'échelle de production d\'une centrale à béton commerciale ? Maximisez l\'efficacité de votre production

- Quelles sont les principales sources de bruit dans les centrales à béton ? Causes principales et stratégies d'atténuation

- Quels sont les principaux composants d'une centrale à béton ? Un guide des systèmes et de la qualité essentiels

- Quelle est la fonction du malaxeur à double arbre dans une centrale à béton ? | Le moteur du béton haute résistance

- Quelle est la fonction des vannes, des pistons et des moteurs dans une centrale à béton ? | Les mécanismes de base expliqués