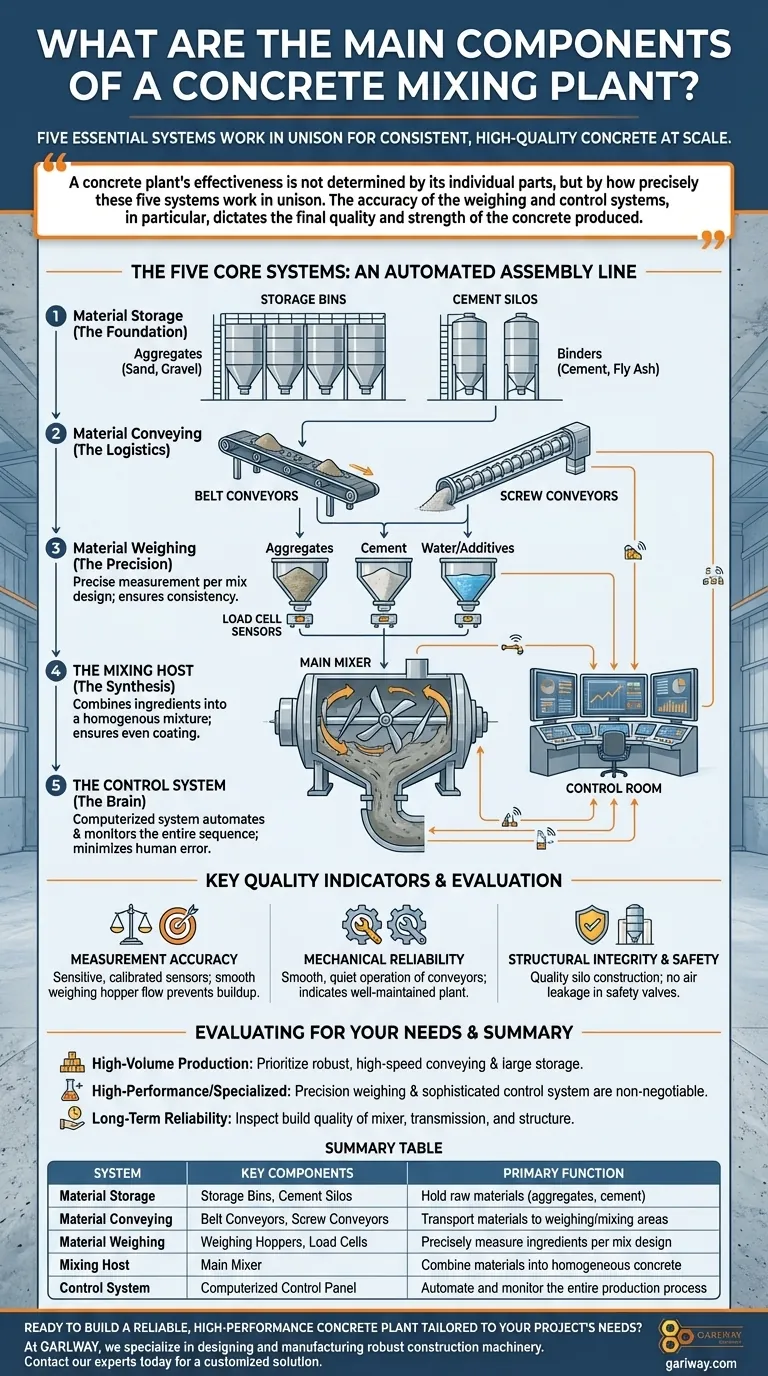

À la base, une centrale à béton est un système hautement intégré conçu dans un seul but : produire du béton de qualité constante et élevée à grande échelle. Elle y parvient grâce à la coordination précise de cinq systèmes essentiels : stockage des matériaux, transport des matériaux, pesage des matériaux, malaxage et contrôle centralisé. Ces composants fonctionnent dans un processus séquentiel et automatisé pour transformer les ingrédients bruts en un produit fini.

L'efficacité d'une centrale à béton n'est pas déterminée par ses pièces individuelles, mais par la précision avec laquelle ces cinq systèmes fonctionnent à l'unisson. La précision des systèmes de pesage et de contrôle, en particulier, dicte la qualité et la résistance finales du béton produit.

Les cinq systèmes essentiels d'une centrale à béton

Une centrale à béton fonctionne comme une chaîne de montage. Chaque système effectue une fonction spécifique avant de passer à la suivante, l'ensemble du processus étant géré par un cerveau central. Comprendre le rôle de chacun est essentiel pour comprendre l'ensemble de l'opération.

Système 1 : Stockage des matériaux (La fondation)

Le processus commence par le stockage en vrac des matières premières. Ce système doit détenir suffisamment de stock pour assurer un fonctionnement continu.

Les granulats tels que le sable et le gravier sont généralement stockés dans de grands bacs de stockage ou des tas à l'air libre. Les liants, principalement le ciment et les cendres volantes, sont stockés dans de grands silos fermés pour les protéger de l'humidité et des intempéries.

Système 2 : Transport des matériaux (La logistique)

Ce système est l'épine dorsale logistique de la centrale, déplaçant les matériaux du stockage aux étapes suivantes. L'efficacité du système de transport a un impact direct sur la productivité globale de la centrale.

Les convoyeurs à bande sont couramment utilisés pour transporter les granulats des bacs de stockage aux trémies de pesage. Pour le ciment et autres poudres, des convoyeurs à vis fermés sont utilisés pour éviter la poussière et la perte de matière lors de leur transport depuis les silos.

Système 3 : Pesage des matériaux (La précision)

C'est sans doute le système le plus critique pour garantir la qualité du béton. C'est ici que la "recette" spécifique, ou la conception du mélange, est exécutée avec précision.

Chaque ingrédient - granulats, ciment, eau et tout additif - est mesuré dans sa propre trémie de pesage, qui repose sur des capteurs électroniques très sensibles (cellules de charge). Un pesage inexact est la principale cause de la résistance et des performances incohérentes du béton.

Système 4 : L'hôte de malaxage (La synthèse)

Une fois pesés, tous les matériaux sont déversés dans l'hôte de malaxage, ou le malaxeur principal. C'est là que se produit le processus physique de combinaison des ingrédients en un mélange de béton homogène.

L'objectif est de s'assurer que chaque particule de granulat est uniformément enrobée de pâte de ciment. L'efficacité et la conception du malaxeur influencent directement la consistance finale et la maniabilité du béton.

Système 5 : Le système de contrôle (Le cerveau)

L'ensemble de l'opération est automatisé et surveillé par un système de contrôle central, généralement logé dans une salle de contrôle dédiée.

Ce système informatisé gère toute la séquence de production, du transport et du pesage des matières premières selon la recette sélectionnée au contrôle du temps de malaxage et à la décharge du produit fini. Il assure la répétabilité, minimise les erreurs humaines et fournit des données de production cruciales.

Comprendre les indicateurs de qualité clés

La fiabilité d'une centrale va bien au-delà de la simple présence des cinq systèmes essentiels. La qualité de leur construction et de leur intégration est ce qui distingue une installation performante d'une installation sujette aux temps d'arrêt et aux incohérences.

La criticité de la précision de la mesure

Un système de contrôle n'est aussi bon que les données qu'il reçoit. Les capteurs du système de pesage doivent être sensibles et correctement calibrés.

De plus, les trémies de pesage doivent être conçues pour un flux de matériaux fluide. Toute accumulation ou blocage de matériau entraînera des mesures inexactes lors des lots suivants, compromettant la qualité du béton.

Fiabilité des systèmes mécaniques

Les systèmes de transport des matériaux sont les points de défaillance mécanique les plus courants. Un fonctionnement fluide et silencieux des convoyeurs à bande, des élévateurs à godets et des convoyeurs à vis est le signe d'une centrale bien entretenue.

Les bruits anormaux, les blocages de chaîne ou les glissements sont des indicateurs de problèmes sous-jacents qui peuvent arrêter complètement la production, créant des goulets d'étranglement coûteux.

Intégrité structurelle et sécurité

La qualité des composants structurels majeurs tels que les silos à ciment est primordiale. Il ne doit y avoir aucune fuite d'air dans la soupape de sécurité, qui est conçue pour réguler la pression.

Un silo compromis risque non seulement de contaminer des matériaux coûteux, mais aussi de représenter un danger important pour la sécurité sur le site.

Évaluer une centrale pour vos besoins

La configuration idéale d'une centrale à béton dépend entièrement de vos objectifs opérationnels. Analyser les composants à travers le prisme de votre objectif principal vous aidera à prendre une décision plus éclairée.

- Si votre objectif principal est la production à haut volume : Privilégiez des systèmes de transport robustes et à haute vitesse, ainsi que de grandes capacités de stockage pour éviter les goulets d'étranglement et assurer un fonctionnement continu.

- Si votre objectif principal est le béton haute performance ou spécialisé : La précision du système de pesage des matériaux et la sophistication du système de contrôle sont non négociables pour la gestion de recettes et d'additifs complexes.

- Si votre objectif principal est la fiabilité à long terme et les faibles coûts d'exploitation : Inspectez minutieusement la qualité de fabrication du malaxeur, des systèmes de transmission et l'intégrité structurelle des silos et du châssis.

En fin de compte, considérer une centrale à béton comme un système unique et intégré, plutôt qu'une collection de pièces, est la clé pour obtenir des résultats constamment supérieurs.

Tableau récapitulatif :

| Système | Composants clés | Fonction principale |

|---|---|---|

| Stockage des matériaux | Bacs de stockage, Silos à ciment | Contenir les matières premières (granulats, ciment) |

| Transport des matériaux | Convoyeurs à bande, Convoyeurs à vis | Transporter les matériaux vers les zones de pesage/malaxage |

| Pesage des matériaux | Trémies de pesage, Cellules de charge | Mesurer précisément les ingrédients selon la conception du mélange |

| Hôte de malaxage | Malaxeur principal | Combiner les matériaux en béton homogène |

| Système de contrôle | Panneau de contrôle informatisé | Automatiser et surveiller l'ensemble du processus de production |

Prêt à construire une centrale à béton fiable et performante, adaptée aux besoins de votre projet ?

Chez GARLWAY, nous sommes spécialisés dans la conception et la fabrication de machines de construction robustes, y compris des centrales à béton, des malaxeurs et des treuils pour les entrepreneurs et les entreprises de construction du monde entier. Notre expertise garantit que votre centrale offre une qualité constante, maximise le temps de fonctionnement et optimise vos coûts opérationnels.

Contactez nos experts dès aujourd'hui pour une solution personnalisée qui répond à vos exigences en matière de volume de production, de précision et de fiabilité.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Bétonnière mobile JW1000 et centrale de malaxage

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quelles sont les principales applications des centrales à béton de grande et moyenne taille ? Essentielles pour les infrastructures majeures

- Quels sont les grades de béton courants produits par les centrales à béton commerciales ? Un guide du C20 au C50+

- Quelles sont les causes des fuites aux joints d'extrémité d'arbre dans les centrales à béton ? Évitez les temps d'arrêt coûteux

- Pourquoi la sécurité est-elle importante pour la maintenance des équipements de centrale de malaxage ? Protégez votre équipe et votre exploitation

- Comment les centrales à béton sont-elles contrôlées ? Obtenez un dosage précis et automatisé pour une qualité de béton supérieure

- Que doivent considérer les utilisateurs lors de l'achat d'une centrale à béton ? Assurez une capacité de production suffisante pour votre projet

- Comment une bétonnière volumétrique contribue-t-elle à la durabilité ? Réduire les déchets, l'eau et les émissions sur site

- Comment une centrale de malaxage de mortier de ciment contribue-t-elle à la protection de l'environnement ? Construire de manière écologique