En bref, les principaux ajustements que vous pouvez apporter à un mélange de béton lors du chargement consistent à ajuster la teneur en eau, à ajouter de petites quantités d'ingrédients secs et à réguler les adjuvants chimiques tels que les superplastifiants. Ces modifications sont effectuées sur la base d'une surveillance en temps réel pour garantir que le produit final respecte les spécifications cibles en matière de consistance et de performance.

Le principe fondamental de l'ajustement en transit n'est pas de refaire la conception du mélange, mais d'effectuer des corrections mineures. L'objectif est d'atteindre précisément la maniabilité et la consistance requises par les spécifications du projet, en compensant les variables du monde réel.

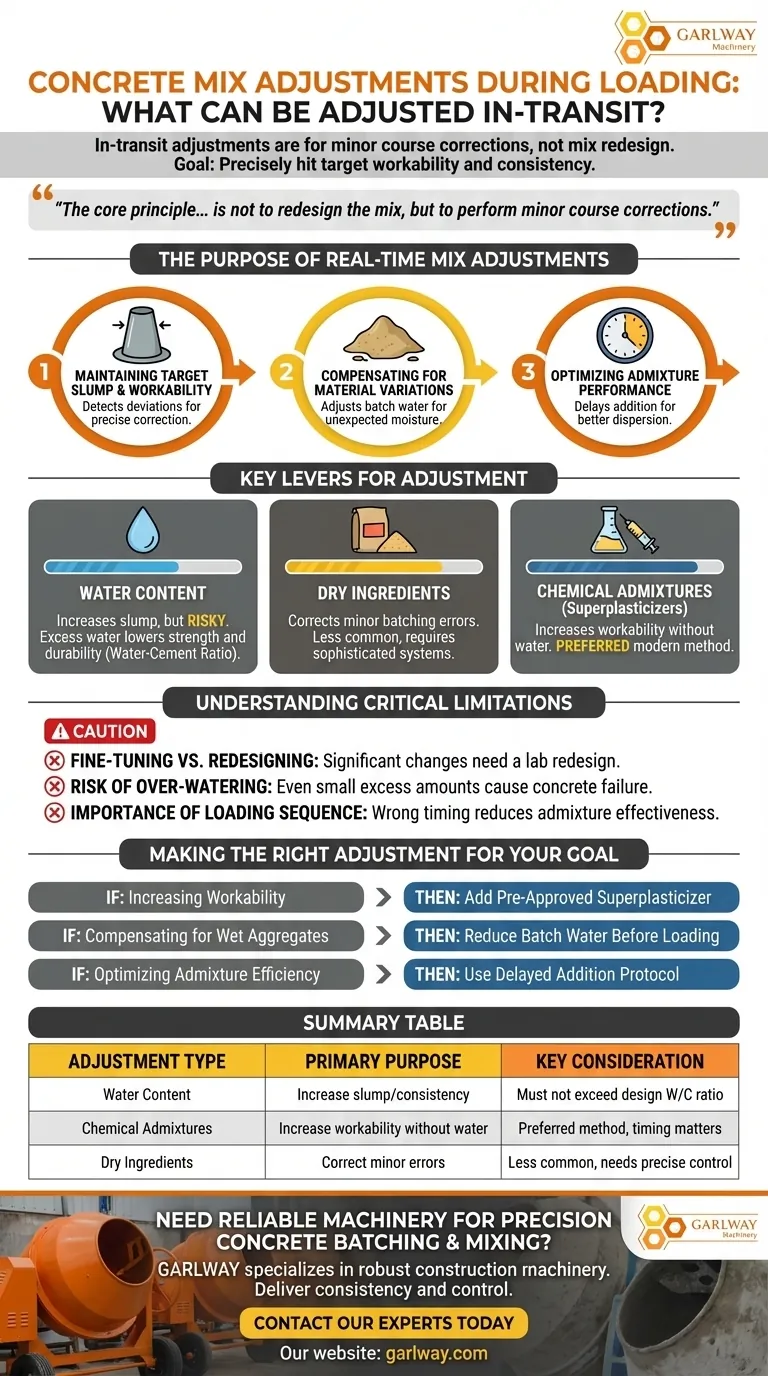

L'objectif des ajustements de mélange en temps réel

Les modifications apportées pendant le chargement ou le transport sont un élément essentiel du contrôle qualité dans la production moderne de béton. Elles permettent aux producteurs de passer d'une recette rigide à un processus réactif qui tient compte des conditions réelles.

Maintien de l'affaissement et de la maniabilité cibles

La raison la plus courante d'un ajustement est d'atteindre l'affaissement spécifié, qui est une mesure de la consistance et de la fluidité du béton. Les systèmes de surveillance en temps réel peuvent détecter les écarts et signaler la nécessité d'une correction précise.

Compensation des variations de matériaux

La teneur en humidité des matières premières, en particulier le sable et les granulats, peut varier considérablement. Un ajustement de la teneur en eau du lot est souvent nécessaire pour compenser des granulats de manière inattendue humides ou secs, garantissant ainsi que le rapport eau-ciment final reste correct.

Optimisation des performances des adjuvants

Le moment où un adjuvant est introduit peut avoir un impact significatif sur son efficacité. Certains ajustements concernent le moment où un ingrédient est ajouté, et pas seulement la quantité.

Par exemple, retarder l'ajout d'un réducteur d'eau à haute teneur (superplastifiant) jusqu'à ce que le ciment et les granulats soient complètement mélangés peut améliorer la dispersion du ciment. Cela vous permet d'obtenir la maniabilité souhaitée avec un dosage plus faible de l'adjuvant.

Principaux leviers d'ajustement

Vous disposez de trois outils principaux pour effectuer des corrections en temps réel. Chacun a un objectif différent et ses propres règles.

Teneur en eau

L'ajout d'eau est l'ajustement le plus fréquent, mais aussi le plus risqué. Il vise à augmenter l'affaissement, mais doit être soigneusement contrôlé, car un excès d'eau aura un impact négatif sur la résistance et la durabilité du béton en augmentant le rapport eau-ciment.

Ingrédients secs

Dans certains cas, de petites quantités d'ingrédients secs tels que du ciment ou du sable peuvent être ajoutées. C'est beaucoup moins courant et généralement géré par des systèmes de dosage sophistiqués pour corriger une erreur détectée lors du chargement initial.

Adjuvants chimiques

L'utilisation de superplastifiants est la méthode moderne privilégiée pour augmenter la maniabilité. Ces adjuvants augmentent l'affaissement sans nécessiter d'eau supplémentaire, protégeant ainsi la résistance et l'intégrité du mélange.

Comprendre les limites critiques

Savoir ce qu'il ne faut pas faire est aussi important que de savoir ce que l'on peut faire. La marge de manœuvre pour les ajustements à la volée est étroite et régie par des principes stricts.

Réglage fin vs. Refonte

Les ajustements en temps réel ne servent qu'à un réglage fin. S'il y a des changements significatifs dans les propriétés des matières premières ou dans les exigences de performance du projet, une simple retouche est insuffisante.

Ces situations exigent une refonte complète et optimisée du mélange qui réévalue toutes les variables, y compris le rapport eau-ciment et le dosage des adjuvants minéraux. Cela se fait en laboratoire, pas dans le camion.

Le risque de sur-arrosage

L'ajout incontrôlé d'eau sur site est une cause majeure de défaillance du béton. Même de petites quantités d'eau en excès peuvent réduire considérablement la résistance à la compression et la durabilité à long terme. Tous les ajouts d'eau doivent rester dans les limites fixées par la conception originale du mélange.

L'importance de la séquence de chargement

Comme mentionné, l'ordre dans lequel vous ajoutez les composants est important. Le simple fait d'ajouter un adjuvant au mauvais moment peut réduire son efficacité ou entraîner des conséquences imprévues. Une séquence de chargement appropriée fait partie intégrante de la conception du mélange elle-même.

Faire le bon ajustement pour votre objectif

Utilisez ce guide pour déterminer le bon plan d'action en fonction de votre objectif.

- Si votre objectif principal est d'augmenter la maniabilité (affaissement) : La méthode la plus contrôlée consiste à ajouter un superplastifiant pré-approuvé ; l'ajout d'eau est une option secondaire et doit être effectué dans des limites strictes.

- Si votre objectif principal est de compenser des granulats humides : L'ajustement approprié consiste à réduire précisément l'eau du lot à l'usine avant le début du chargement, et non à ajouter plus de ciment par la suite.

- Si votre objectif principal est d'optimiser l'efficacité des adjuvants : Envisagez un protocole d'ajout retardé pour les réducteurs d'eau, en les introduisant après que tous les autres composants aient été soigneusement mélangés.

La maîtrise de ces ajustements en temps réel transforme la production de béton d'une recette statique en un processus dynamique et de qualité assurée.

Tableau récapitulatif :

| Type d'ajustement | Objectif principal | Considération clé |

|---|---|---|

| Teneur en eau | Augmenter l'affaissement/la consistance | Ne doit pas dépasser le rapport eau-ciment de conception pour préserver la résistance. |

| Adjuvants chimiques (par ex. Superplastifiants) | Augmenter la maniabilité sans eau | Méthode privilégiée ; le moment de l'ajout affecte les performances. |

| Ingrédients secs (par ex. Ciment, Sable) | Corriger les erreurs mineures de dosage | Moins courant ; nécessite un contrôle précis. |

Besoin de machines fiables pour soutenir votre dosage et mélange de béton de précision ? GARLWAY se spécialise dans la fourniture de machines de construction robustes, y compris des malaxeurs à béton et des centrales de dosage, pour les entreprises de construction et les entrepreneurs du monde entier. Notre équipement est conçu pour offrir la consistance et le contrôle dont vous avez besoin pour des résultats de haute qualité. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre projet !

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Mélangeuse à béton et mortier de ciment JDC350

- Bétonnières Multiquip HZS90 pour la construction

- Machine de centrale à béton pour produits de construction et malaxeur à béton

Les gens demandent aussi

- Quelles sont les considérations de sécurité importantes pour l'utilisation d'une bétonnière ? Un guide pour une gestion proactive des risques

- Quelle est la fonction d'une bétonnière ? Obtenez un béton constant et de haute qualité pour vos projets

- Pourquoi la force et le service du fabricant sont-ils importants lors du choix d'une bétonnière ? Assurez le succès à long terme de votre projet

- Quels sont les avantages des bétonnières en termes de productivité ? Accélérez vos délais de construction

- Quelle a été l'importance de la conception de bétonnière de Roscoe Lee en 1934 ? Pionnier des équipements de construction modulaires