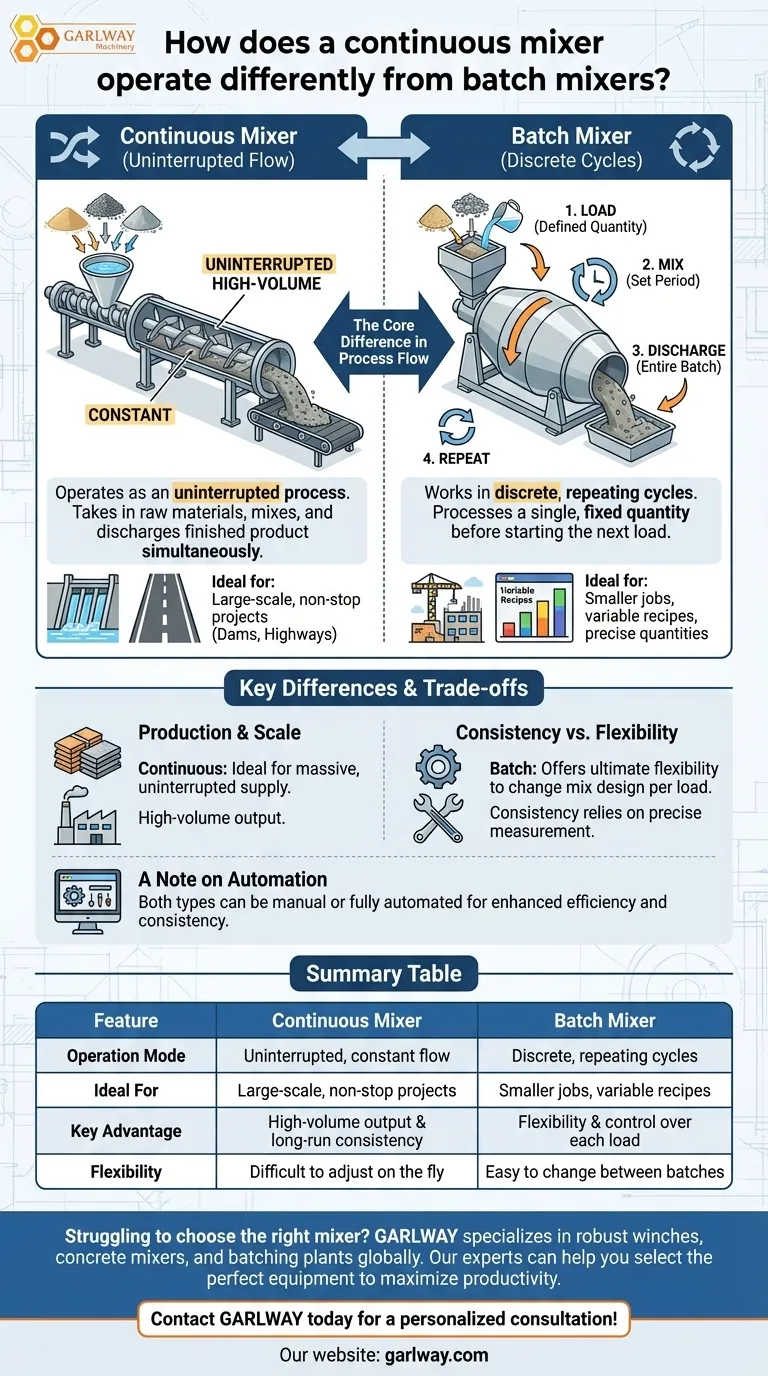

La différence fondamentale réside dans leur flux opérationnel. Un mélangeur continu fonctionne comme un processus ininterrompu, recevant constamment des matières premières à une extrémité et déchargeant un mélange fini de l'autre. En revanche, un mélangeur discontinu fonctionne par cycles discrets et répétitifs, traitant une seule quantité fixe de matériau à la fois avant de pouvoir commencer le chargement suivant.

Le choix entre un mélangeur continu et un mélangeur discontinu est une décision stratégique basée sur l'échelle de production. Les mélangeurs continus sont conçus pour une production à grand volume et ininterrompue, tandis que les mélangeurs discontinus offrent le contrôle et la flexibilité nécessaires pour des quantités définies et des recettes variables.

La différence fondamentale dans le flux de processus

Le modèle opérationnel de chaque type de mélangeur dicte directement son cas d'utilisation optimal. Comprendre ce flux est essentiel pour sélectionner l'équipement adapté à vos objectifs.

Le modèle de flux continu

Un mélangeur continu fonctionne comme une chaîne de montage. Les matières premières sont introduites en continu dans la chambre de mélange, souvent à l'aide de mécanismes tels que des vis d'alimentation.

Les matériaux traversent la chambre, sont mélangés, puis sortent par un point de décharge. L'ensemble du processus — chargement, mélange et déchargement — se déroule simultanément et sans interruption.

Le modèle de cycle discontinu

Un mélangeur discontinu fonctionne selon un cycle distinct et séquentiel. Premièrement, une quantité spécifique et pré-mesurée de matériaux est chargée dans le mélangeur.

Ensuite, les matériaux sont mélangés pendant une période déterminée. Enfin, tout le lot fini est déchargé avant que le mélangeur ne soit nettoyé et que le cycle ne puisse recommencer avec un nouveau chargement.

Comment cela impacte la production et l'échelle

La différence de flux de processus crée des distinctions significatives en termes de volume de production, d'adéquation aux projets et de flexibilité opérationnelle.

Production ininterrompue et à grand volume

Parce qu'ils fonctionnent en permanence, les mélangeurs continus sont idéaux pour les projets à grande échelle qui nécessitent un approvisionnement massif et ininterrompu en matériau.

Cela en fait la norme pour des applications telles que la construction de barrages, le pavage d'autoroutes ou la construction de grandes fondations pour des immeubles de grande hauteur, où l'arrêt du flux de béton serait préjudiciable.

Quantités précises et définies

Les mélangeurs discontinus excellent dans les situations où vous avez besoin de quantités spécifiques et mesurées d'un mélange. Ce contrôle sur chaque lot individuel est essentiel pour les petits travaux de construction.

Ils offrent également la flexibilité de changer facilement la recette d'un lot à l'autre, ce qui est impossible à faire à la volée avec un système continu.

Comprendre les compromis

Aucun système n'est intrinsèquement supérieur ; ils sont simplement conçus pour des objectifs différents. Choisir le mauvais pour votre application peut entraîner une inefficacité significative.

Cohérence vs. Flexibilité

Un mélangeur continu correctement calibré offre une cohérence exceptionnelle sur une très longue période de production. Cependant, il est inflexible et difficile à ajuster une fois en marche.

Un mélangeur discontinu offre une flexibilité ultime, vous permettant de modifier la conception du mélange pour chaque lot. Le compromis est que la cohérence entre les lots séparés dépend entièrement d'une mesure précise pour chaque cycle.

Une note sur l'automatisation

Il est important de ne pas confondre le processus de mélange (continu vs. discontinu) avec le système de contrôle (manuel vs. automatique).

Les mélangeurs discontinus et continus peuvent être utilisés manuellement ou être entièrement automatisés. L'automatisation fait référence à l'utilisation de commandes informatiques pour une mesure et un fonctionnement précis, ce qui peut améliorer l'efficacité et la cohérence de l'un ou l'autre système.

Faire le bon choix pour votre projet

Votre décision doit être guidée par la demande principale de votre opération.

- Si votre objectif principal est la production à grande échelle et ininterrompue : Un mélangeur continu est le choix évident pour son débit élevé et ininterrompu.

- Si votre objectif principal est le contrôle, la flexibilité ou les petits travaux : Un mélangeur discontinu offre le contrôle nécessaire sur des quantités discrètes et permet des changements fréquents de conception de mélange.

- Si votre objectif principal est la traçabilité absolue pour chaque lot spécifique : La nature discrète d'un mélangeur discontinu facilite le suivi et la vérification du contenu précis de chaque quantité produite.

En fin de compte, aligner le modèle opérationnel du mélangeur avec l'échelle et les exigences de votre projet est la clé d'une production efficace.

Tableau récapitulatif :

| Caractéristique | Mélangeur continu | Mélangeur discontinu |

|---|---|---|

| Mode de fonctionnement | Flux ininterrompu et constant | Cycles discrets et répétitifs |

| Idéal pour | Projets à grande échelle et ininterrompus (ex : barrages, autoroutes) | Petits travaux, recettes variables, quantités précises |

| Avantage clé | Débit élevé et cohérence à long terme | Flexibilité et contrôle sur chaque lot |

| Flexibilité | Difficile d'ajuster le mélange à la volée | Facile de changer la conception du mélange entre les lots |

Vous avez du mal à choisir le bon mélangeur pour l'échelle de votre projet ?

GARLWAY est spécialisé dans les machines de construction, fournissant des treuils, des mélangeurs de béton et des centrales à béton robustes pour les entreprises de construction et les entrepreneurs du monde entier. Que vous ayez besoin de l'efficacité à grand volume d'un système continu ou du contrôle précis d'un mélangeur discontinu, nos experts peuvent vous aider à choisir l'équipement parfait pour maximiser votre productivité et votre rentabilité.

Contactez GARLWAY dès aujourd'hui pour une consultation personnalisée et découvrez la solution de mélange adaptée aux besoins de votre entreprise !

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Équipement de malaxeur à béton prêt à l'emploi portable

Les gens demandent aussi

- Quelles sont les considérations de sécurité importantes pour l'utilisation d'une bétonnière ? Un guide pour une gestion proactive des risques

- Pourquoi est-il important de nettoyer une bétonnière après utilisation ? Évitez les réparations coûteuses et assurez la qualité

- Quel type de projets nécessite une bétonnière ? Guide essentiel pour les professionnels de la construction

- Quelle est la fonction d'une bétonnière ? Obtenez un béton constant et de haute qualité pour vos projets

- Quelles pratiques de maintenance prolongent la durée de vie d'une bétonnière ? Un guide proactif pour maximiser la durée de vie de l'équipement