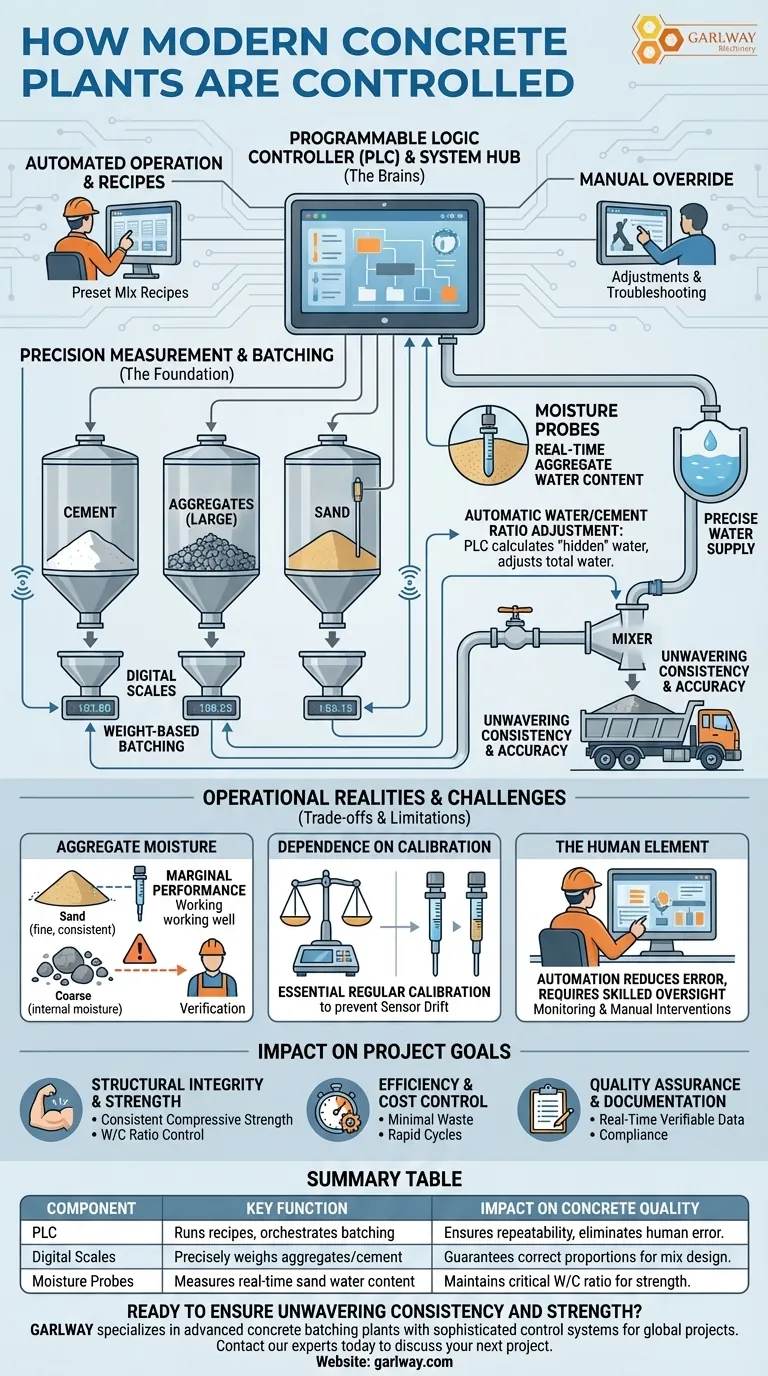

À la base, une centrale à béton moderne est contrôlée par un système sophistiqué assisté par ordinateur. Ce système utilise une combinaison de balances numériques, de sondes d'humidité et de contrôleurs programmables pour mesurer et combiner automatiquement tous les ingrédients — ciment, granulats et eau — selon des recettes exactes et préprogrammées.

L'objectif principal du système de contrôle d'une centrale à béton est d'atteindre une cohérence et une précision inébranlables. En automatisant le processus de mesure et de dosage, il élimine systématiquement les erreurs humaines et la variabilité des matériaux qui peuvent compromettre la qualité et la résistance du produit final.

Le cerveau de l'opération : le système de contrôle

L'ensemble du processus de dosage est orchestré par un contrôleur central, qui agit comme le centre opérationnel de l'usine.

Automates Programmables Industriels (API)

La plupart des usines modernes sont régies par un Automate Programmable Industriel (API) ou un système informatique à écran tactile similaire. C'est le matériel qui exécute le logiciel de l'usine.

Les opérateurs sélectionnent des programmes prédéfinis ou des « recettes » qui contiennent les paramètres précis de conception du mélange requis pour un type de béton spécifique.

Contrôle Automatisé vs Manuel

Le système est conçu pour un fonctionnement entièrement automatisé, exécutant la séquence de dosage sans intervention manuelle.

Cependant, il comprend toujours une capacité de dérogation manuelle. Cela permet aux opérateurs d'effectuer des ajustements, de dépanner des problèmes ou de gérer des lots non standard lorsque nécessaire.

Le fondement de la qualité : la mesure de précision

La fonction la plus critique du système de contrôle est de garantir que chaque ingrédient est mesuré avec une extrême précision. Dans les projets à grande échelle, cela se fait presque exclusivement par le poids, pas par le volume.

Dosage basé sur le poids

Des balances numériques sont intégrées directement dans les silos de stockage des granulats et des matériaux cimentaires.

Lorsqu'un lot est initié, le système de contrôle ouvre des trappes pour libérer le matériau, les fermant à l'instant où le poids cible est atteint.

Le rôle crucial de la gestion de l'eau

La quantité d'eau dans le mélange est la variable la plus sensible affectant la résistance du béton. Un défi clé consiste à tenir compte de l'humidité déjà présente dans les granulats, en particulier le sable.

Des sondes d'humidité, généralement installées dans le silo de sable, mesurent en permanence la teneur en eau du granulat.

Ajustement automatique du rapport eau/ciment

Le système de contrôle reçoit des données en temps réel des sondes d'humidité.

Il calcule ensuite automatiquement la quantité d'eau « cachée » dans le sable et soustrait ce volume de l'approvisionnement principal en eau pour le lot. Cela garantit que le rapport eau/ciment final reste précisément à la cible.

Comprendre les compromis et les limites

Bien que très efficaces, ces systèmes de contrôle ne sont pas infaillibles. Comprendre leurs réalités opérationnelles est essentiel pour maintenir la qualité.

Le défi de l'humidité des granulats

Les sondes d'humidité sont très efficaces pour le sable en raison de sa nature fine et constante.

Leur performance sur des granulats plus gros peut être marginale. En effet, les pierres plus grosses retiennent moins d'eau de surface et peuvent avoir une humidité interne que les sondes ne peuvent pas détecter avec précision, nécessitant une vérification occasionnelle par un opérateur qualifié.

Dépendance à l'étalonnage

La précision de l'ensemble du système dépend du bon étalonnage de ses capteurs. Les balances numériques et les sondes d'humidité peuvent dériver avec le temps en raison de l'usure et des facteurs environnementaux.

Un étalonnage régulier et programmé n'est pas seulement recommandé ; il est essentiel pour maintenir la qualité de la production et la conformité.

L'élément humain reste crucial

L'automatisation réduit considérablement le risque d'erreur, mais n'élimine pas le besoin de personnel qualifié.

Un opérateur expérimenté est toujours nécessaire pour sélectionner la bonne conception du mélange, surveiller visuellement le processus, interpréter les alarmes du système et effectuer des interventions manuelles lorsque des situations inattendues surviennent.

Comment cela impacte vos objectifs de projet

Comprendre le système de contrôle vous aide à aligner les capacités de l'usine avec les exigences du projet.

- Si votre objectif principal est l'intégrité structurelle et la résistance : Le contrôle automatisé du rapport eau/ciment par le système, informé par les sondes d'humidité, est la caractéristique la plus critique pour garantir une résistance à la compression constante.

- Si votre objectif principal est l'efficacité du projet et le contrôle des coûts : L'automatisation du dosage avec des recettes prédéfinies minimise le gaspillage de matériaux et garantit des cycles de production rapides et répétables qui maintiennent les projets dans les délais.

- Si votre objectif principal est l'assurance qualité et la documentation : La capacité du système à communiquer avec les ordinateurs fournit un enregistrement de données vérifiable en temps réel pour chaque lot produit, ce qui est crucial pour la conformité.

En fin de compte, les systèmes de contrôle modernes transforment la production de béton d'un artisanat variable en un processus de fabrication précis et axé sur les données.

Tableau récapitulatif :

| Composant du système de contrôle | Fonction clé | Impact sur la qualité du béton |

|---|---|---|

| Automate Programmable Industriel (API) | Exécute des recettes de mélange prédéfinies et orchestre l'ensemble de la séquence de dosage. | Assure la répétabilité et élimine les erreurs humaines dans le processus de dosage. |

| Balances numériques | Pèse avec précision les granulats et les matériaux cimentaires pour chaque lot. | Garantit les proportions correctes des ingrédients secs pour la conception du mélange spécifiée. |

| Sondes d'humidité | Mesure en temps réel la teneur en eau du sable pour ajuster la quantité totale d'eau ajoutée. | Maintient le rapport eau/ciment critique, contrôlant directement la résistance du béton. |

Prêt à garantir une cohérence et une résistance inébranlables pour vos projets de béton ?

GARLWAY est spécialisé dans les machines de construction avancées, proposant des centrales à béton fiables dotées de systèmes de contrôle sophistiqués pour les entreprises de construction et les entrepreneurs du monde entier. Nos centrales sont conçues pour la précision, l'efficacité et l'assurance qualité axée sur les données.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une centrale à béton GARLWAY peut être le cœur contrôlé et fiable de votre prochain projet.

Guide Visuel

Produits associés

- Bétonnière portable avec machine à béton à levage

- Machine portable de malaxage de béton électrique pour le mélange de ciment

- Petit treuil électrique 120V et 240V pour applications compactes

- Treuil électrique et hydraulique pour applications lourdes

- Treuil de bateau Warn Winch Treuil de mouillage

Les gens demandent aussi

- Qu'est-ce qui rend les auto-malaxeurs précieux pour les travaux de réparation ? Libérez l'efficacité et le contrôle sur site

- Pourquoi le malaxeur automoteur est-il plus économique que les centrales à béton pour les projets de lignes de transmission en Afrique ? Réduisez les coûts sur les sites éloignés

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?

- Quels types de projets conviennent aux malaxeurs automoteurs dans les environnements urbains ? Parfait pour les travaux serrés et sur demande

- Quelle est la plage de capacité typique des bétonnières ? Choisissez la bonne taille pour votre projet