Le battement de cœur de la centrale se tait

Un camion de béton attend, sa toupie tournant lentement. Les trémies de pesée sont pleines. La salle de contrôle est occupée. Mais toute la centrale de malaxage est étrangement silencieuse.

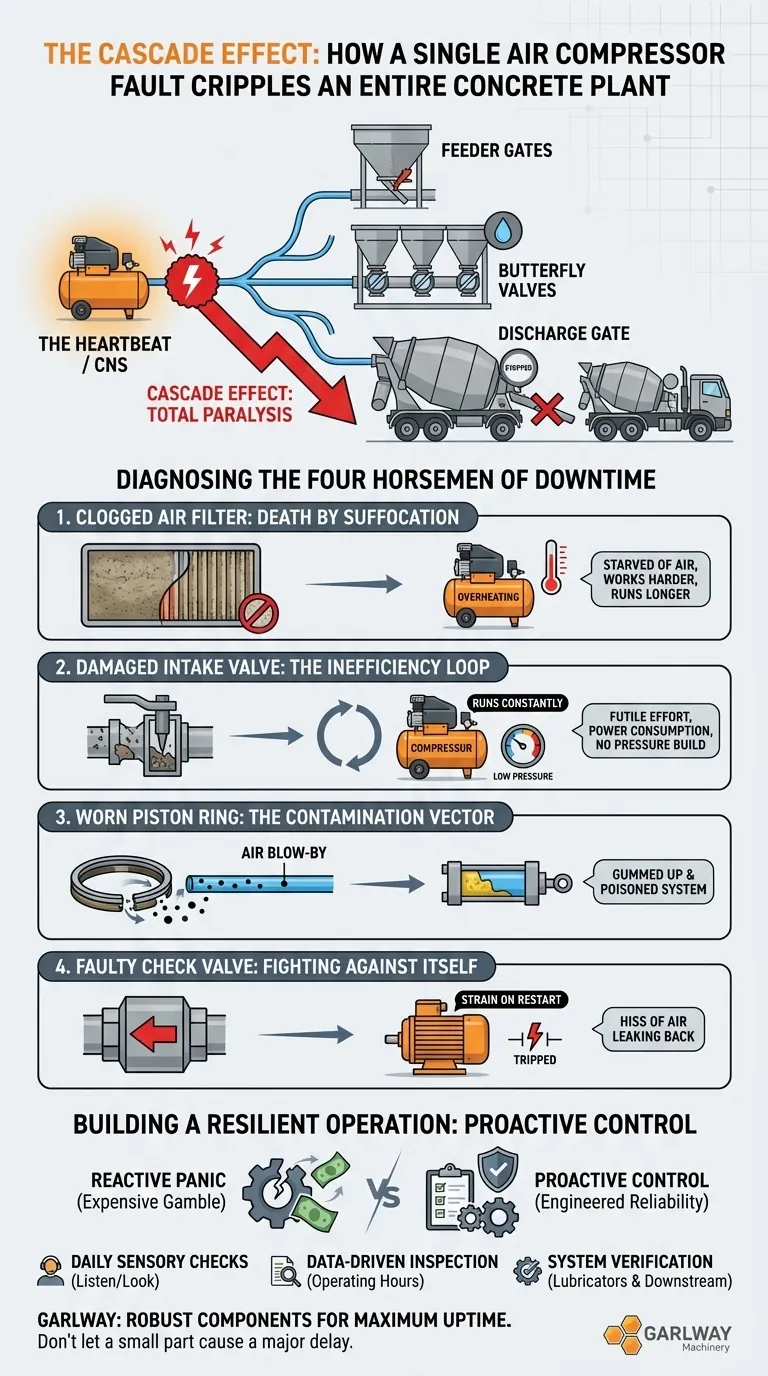

La cause n'est pas une défaillance catastrophique du malaxeur principal ou un silo vide. C'est un composant petit, surmené et souvent négligé : le compresseur d'air.

Dans l'écosystème complexe d'une centrale à béton, nous avons un biais psychologique envers les grosses machines. Nous nous concentrons sur les énormes malaxeurs et les silos imposants. Pourtant, le modeste compresseur d'air agit comme le système nerveux central de la centrale. Lorsqu'il tombe en panne, toute l'opération est paralysée. Comprendre ses points de défaillance courants n'est pas seulement une question de connaissances mécaniques ; il s'agit de changer votre état d'esprit opérationnel de la panique réactive au contrôle proactif.

Le moteur invisible de la production

Le compresseur d'air ne déplace pas un seul morceau d'agrégat. Il ne mélange pas une livre de ciment. Au lieu de cela, il fournit la force pneumatique qui fait fonctionner tout le reste. C'est la main invisible qui orchestre tout le flux de production.

Le centre névralgique de l'automatisation

L'air comprimé est ce qui actionne les pièces mobiles critiques de votre centrale :

- Trappes d'alimentation : Il ouvre et ferme les trappes qui libèrent le sable et le gravier des trémies.

- Vannes papillon : Il contrôle le déchargement précis du ciment et de l'eau des trémies de pesée.

- Trappe de déchargement : Il actionne la trappe principale du malaxeur, libérant le béton fini.

Sans une pression d'air fiable, ces composants deviennent lents, incohérents ou cessent de fonctionner entièrement.

Un point unique de défaillance

Étant donné que le compresseur alimente ces systèmes distincts, sa défaillance crée un effet domino. Une baisse de pression ne ralentit pas seulement une chose ; elle arrête complètement le processus synchronisé. Cela transforme un problème mécanique mineur en une crise opérationnelle et financière majeure.

Diagnostic des quatre cavaliers de l'apocalypse des temps d'arrêt

La plupart des pannes de compresseur ne sont pas mystérieuses. Elles peuvent être attribuées à quatre composants à forte usure dont les symptômes sont un langage clair, si vous savez écouter.

1. Le filtre à air bouché : Mort par suffocation

C'est la défaillance la plus courante et la plus évitable. Une centrale à béton est, par nature, un environnement poussiéreux. Cette poussière est l'ennemi principal du compresseur.

Un filtre obstrué prive littéralement le compresseur d'air. L'unité est forcée de travailler plus dur et de fonctionner plus longtemps pour générer la pression requise, entraînant une surchauffe et une usure accélérée de toutes les autres pièces internes. C'est le premier domino à tomber.

2. La soupape d'admission endommagée : La boucle d'inefficacité

La soupape d'admission est la porte d'entrée de l'air dans le cylindre de compression. Si des débris passent à travers un filtre bouché ou si la fatigue du métal s'installe, la soupape ne se scellera pas correctement.

Cela crée une inefficacité massive. Le compresseur fonctionne en permanence, consommant de l'énergie, mais peine à atteindre la pression. C'est comme essayer de gonfler un pneu avec une valve qui fuit — un effort futile et finalement destructeur.

3. Le segment de piston usé : Le vecteur de contamination

Les segments de piston sont essentiels pour sceller la chambre de compression. À mesure qu'ils s'usent, l'air comprimé "passe" à côté du piston. Le symptôme immédiat est une perte de performance. Le symptôme beaucoup plus dangereux est la présence d'huile dans vos conduites d'air.

Cette huile n'est pas seulement un signe d'usure ; elle devient un contaminant. Elle voyage en aval, encrassant les soupapes et les cylindres pneumatiques sensibles qui contrôlent vos trappes. Le compresseur commence à empoisonner activement le système même qu'il est censé alimenter.

4. Le clapet anti-retour défectueux : Se battre contre soi-même

Le clapet anti-retour est une simple porte unidirectionnelle. Il empêche l'air haute pression du réservoir de refluer dans le compresseur lorsqu'il s'arrête.

Si cette soupape tombe en panne, le moteur doit essayer de redémarrer contre la pleine pression du réservoir. Cette contrainte immense peut déclencher des surcharges thermiques ou causer de graves dommages mécaniques. Vous entendrez souvent un sifflement distinct d'air s'échappant dans le compresseur après son arrêt — un signe d'avertissement clair.

Le système est la stratégie

Se concentrer uniquement sur l'unité de compresseur est un piège cognitif classique. La véritable fiabilité vient de la gestion de l'ensemble du système d'air comprimé.

Au-delà de l'unité de compresseur

De nombreuses centrales utilisent un lubrificateur à brouillard d'huile pour protéger les composants pneumatiques en aval. Ce dispositif peut lui-même être un point de défaillance. Une buse obstruée ou une fuite d'air peut l'empêcher de pulvériser de l'huile, privant vos trappes et vos soupapes de lubrification. Le compresseur peut être parfait, mais si le système qu'il alimente se grippe, le résultat est le même : défaillance opérationnelle.

L'économie de la défaillance : Réactive vs. Proactive

Attendre qu'un composant tombe en panne est la stratégie de maintenance la plus coûteuse possible.

Le coût d'un nouveau filtre à air ou d'une nouvelle plaque de soupape se mesure en dizaines ou centaines de dollars. Le coût d'un coulage de béton arrêté, avec des camions en attente et un calendrier de projet glissant, se mesure en milliers. La maintenance réactive n'est pas une stratégie ; c'est un pari aux chances terribles.

Construire une opération résiliente

La fiabilité n'est pas un accident ; elle est conçue par le processus et des composants de qualité. Votre approche de maintenance doit refléter directement vos objectifs commerciaux.

- Pour un temps de fonctionnement maximal : Mettez en œuvre des vérifications sensorielles quotidiennes. Écoutez les fuites d'air. Regardez le filtre à air.

- Pour une réduction des coûts à long terme : Suivez un calendrier d'inspection strict et basé sur des données pour les composants internes en fonction des heures de fonctionnement.

- Pour une qualité de mélange constante : Vérifiez régulièrement l'ensemble du système, y compris les lubrificateurs, pour éviter les performances lentes qui ruinent la cohérence.

Choisir des machines et des composants robustes est le fondement de cette stratégie. Chez GARLWAY, nous sommes spécialisés dans la fourniture de treuils, de malaxeurs et de composants de centrale de malaxage haute performance sur lesquels les leaders de la construction comptent pour prévenir ces défaillances. Ne laissez pas un filtre à dix dollars causer un retard à dix mille dollars. Contactez nos experts

Guide Visuel

Produits associés

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Machine à béton électrique commerciale HZS 50 Petite centrale à béton à vendre

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Articles associés

- Comment prévenir les défaillances de lubrification par temps froid dans les stations de mélange de béton

- Comment les centrales à béton commerciales réduisent les coûts et améliorent la flexibilité des projets

- Optimiser l'efficacité des infrastructures : Comment choisir entre une centrale à béton et une centrale à sol stabilisé ?

- Comment protéger les stations de mélange de béton des dommages causés par les conditions météorologiques extrêmes ?

- Comment garantir la fiabilité et l'efficacité de votre centrale à béton ?