La période de chargement est essentielle car la séquence dans laquelle vous ajoutez les ingrédients à un mélange de béton modifie fondamentalement les réactions chimiques entre eux. Cela a un impact direct sur l'efficacité des adjuvants et sur les propriétés finales du béton, telles que la maniabilité et la résistance.

Le message principal est que le mélange du béton ne consiste pas seulement à combiner des ingrédients ; il s'agit de contrôler la chimie. La séquence de chargement — en particulier le moment où vous ajoutez les adjuvants par rapport à l'eau et au ciment — est un outil puissant pour maximiser les performances et réduire les coûts.

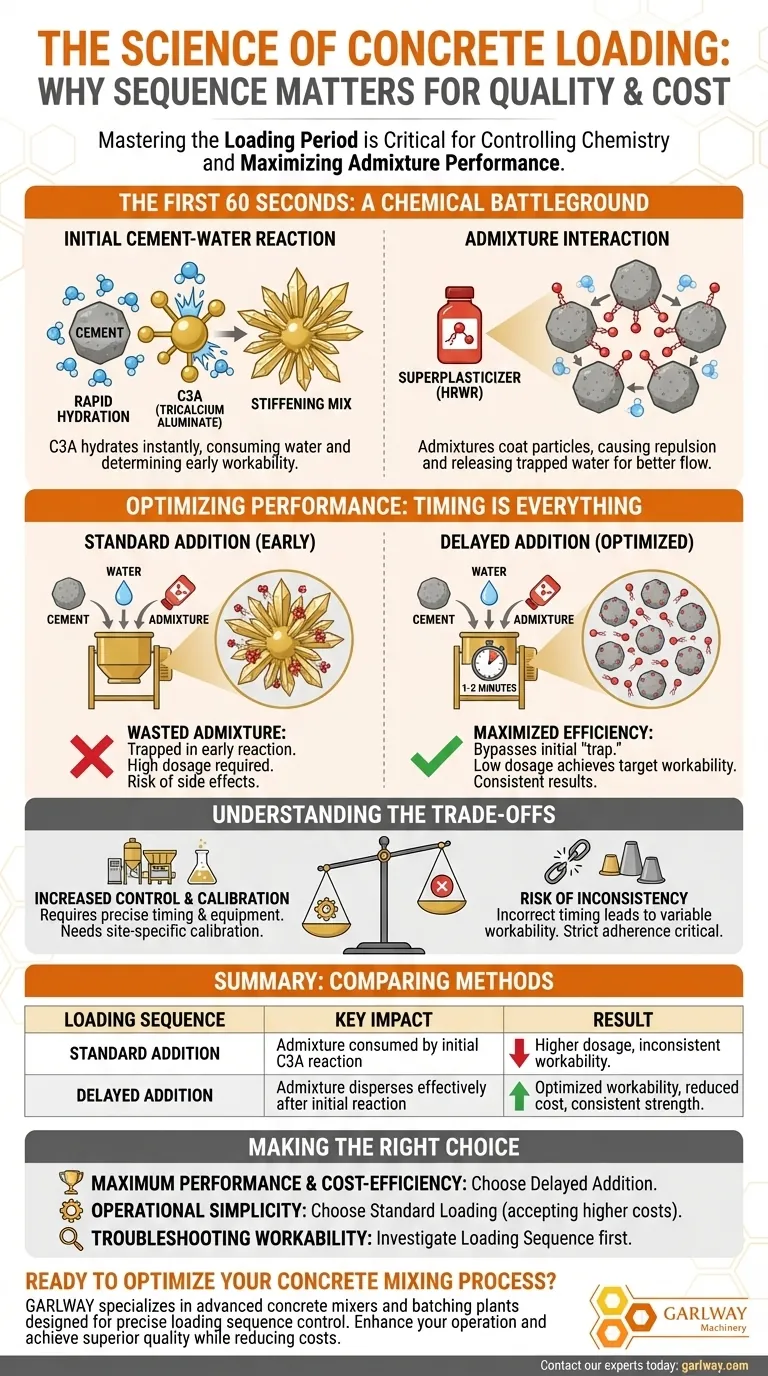

La chimie des 60 premières secondes

La réaction initiale ciment-eau

Lorsque l'eau et le ciment entrent en contact pour la première fois, une réaction chimique rapide et agressive commence. Ce processus d'hydratation initiale est dominé par un composé du ciment connu sous le nom d'aluminate tricalcique (C3A).

Le C3A s'hydrate presque instantanément, consommant de l'eau et formant des produits cristallins. Cette réaction initiale joue un rôle important dans la détermination de la maniabilité précoce et des caractéristiques de prise du béton.

Comment les adjuvants interagissent avec cette réaction

De nombreux adjuvants chimiques, tels que les plastifiants (réducteurs d'eau à haute teneur ou HRWR), sont conçus pour s'adsorber à la surface des particules de ciment.

Ce processus d'adsorption enrobe les particules, provoquant leur répulsion mutuelle et la libération de l'eau piégée. Le résultat est un mélange beaucoup plus fluide et maniable sans ajout d'eau supplémentaire.

Optimisation des performances des adjuvants

Le problème de l'ajout précoce

Si vous ajoutez un plastifiant dans le malaxeur en même temps que l'eau de mélange initiale, une grande partie de celui-ci est immédiatement consommée par le C3A très réactif.

L'adjuvant se retrouve piégé dans les produits d'hydratation précoces. Il est essentiellement perdu, sans jamais avoir la chance de disperser la masse des particules de ciment.

La puissance de l'ajout différé

La meilleure pratique standard de l'industrie est l'ajout différé. Dans cette méthode, le ciment, les granulats et une partie de l'eau sont mélangés en premier.

Après une minute ou deux, une fois la réaction initiale du C3A atténuée, le plastifiant est ajouté avec le reste de l'eau.

En attendant, l'adjuvant peut contourner le "piège" chimique initial. Il reste libre de s'adsorber sur toute la surface des grains de ciment, ce qui entraîne une dispersion beaucoup plus efficace et une maniabilité considérablement améliorée.

Le bénéfice pratique : l'efficacité

Cette dispersion améliorée signifie que vous pouvez atteindre la maniabilité souhaitée avec un dosage nettement inférieur de plastifiant coûteux.

Cela permet non seulement d'économiser de l'argent, mais aussi de réduire le risque d'effets secondaires négatifs associés au surdosage des adjuvants, tels qu'un retard excessif ou une ségrégation.

Comprendre les compromis

Contrôle accru du processus

La mise en œuvre d'un protocole d'ajout différé nécessite une centrale de dosage plus sophistiquée. Vous avez besoin de l'équipement et des systèmes de contrôle pour chronométrer et séquencer avec précision l'ajout de liquides.

Cela ajoute une couche de complexité par rapport à l'ajout simple de tous les ingrédients au début.

Le besoin de calibrage

Le temps de retard idéal n'est pas universel. Il peut varier en fonction de la chimie spécifique du ciment, du type d'adjuvant utilisé et de la température ambiante.

L'obtention de résultats cohérents nécessite des tests et un calibrage pour déterminer la séquence de mélange optimale pour vos matériaux spécifiques.

Risque d'incohérence

Si le moment de l'ajout différé n'est pas contrôlé avec précision d'un lot à l'autre, la maniabilité du béton peut varier considérablement.

Cela rend l'adhésion stricte à la procédure de mélange établie absolument essentielle pour produire un béton uniforme et de haute qualité.

Faire le bon choix pour votre processus

- Si votre objectif principal est la performance maximale et l'efficacité des coûts : La mise en œuvre d'un protocole d'ajout différé d'adjuvants est l'approche la plus efficace pour optimiser la maniabilité et réduire la consommation d'adjuvants.

- Si votre objectif principal est la simplicité opérationnelle : Une séquence de chargement standard peut suffire, mais vous devez accepter que vous utilisez probablement plus d'adjuvants que nécessaire pour atteindre votre affaissement cible.

- Si vous dépannez des problèmes de maniabilité : La séquence de chargement devrait être l'une des premières choses que vous examinez, car un timing incorrect peut facilement entraîner une perte de maniabilité.

Maîtriser la séquence de chargement vous donne un levier précis pour contrôler la qualité et le coût de votre béton.

Tableau récapitulatif :

| Séquence de chargement | Impact clé | Résultat |

|---|---|---|

| Ajout standard | Adjuvant consommé par la réaction initiale du C3A | Dosage d'adjuvant plus élevé, potentiel de maniabilité incohérente |

| Ajout différé | L'adjuvant se disperse efficacement après la réaction initiale | Maniabilité optimisée, coût d'adjuvant réduit, résistance cohérente |

Prêt à optimiser votre processus de mélange de béton ? GARLWAY est spécialisé dans les machines de construction, offrant des malaxeurs à béton et des centrales de dosage avancés conçus pour un contrôle précis de la séquence de chargement. Notre équipement aide les entreprises de construction et les entrepreneurs du monde entier à obtenir une qualité de béton supérieure tout en réduisant les coûts des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre opération !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quelles étaient les caractéristiques clés du premier camion malaxeur à béton breveté en 1920 ? La Naissance du Béton Mobile

- Comment les camions malaxeurs à béton minimisent-ils leur impact environnemental ? Réalisez une construction durable grâce à un malaxage efficace

- Quels sont les trois principaux types de bétonnières ? Choisissez celle qui convient le mieux à la qualité, au volume et à la logistique de votre projet.

- Comment fonctionne un mélangeur continu par rapport aux mélangeurs discontinus ? Optimisez l'échelle de votre production de béton

- Quel est le but du malaxage du béton ? Construire des structures solides et durables

- Quelles pratiques de maintenance prolongent la durée de vie d'une bétonnière ? Un guide proactif pour maximiser la durée de vie de l'équipement

- Que se passe-t-il si le ciment sèche à l'intérieur du camion ? Évitez les temps d'arrêt coûteux et les dommages matériels

- Quelle vérification pré-opératoire doit être effectuée sur la lame de mélange ? Assurez la sécurité et la fiabilité avant chaque quart de travail