Fondamentalement, une maintenance appropriée d'une centrale de malaxage de béton constitue la différence fondamentale entre une exploitation rentable et une exploitation défaillante. C'est le facteur le plus important pour assurer une production constante, prévenir les pannes catastrophiques et maximiser la durée de vie de votre investissement en capital important.

La maintenance ne doit pas être considérée comme un centre de coûts, mais comme un investissement stratégique dans la disponibilité opérationnelle et la qualité du produit. La négliger introduit des risques inacceptables de défaillance de l'équipement, de retards de projet et de pertes financières.

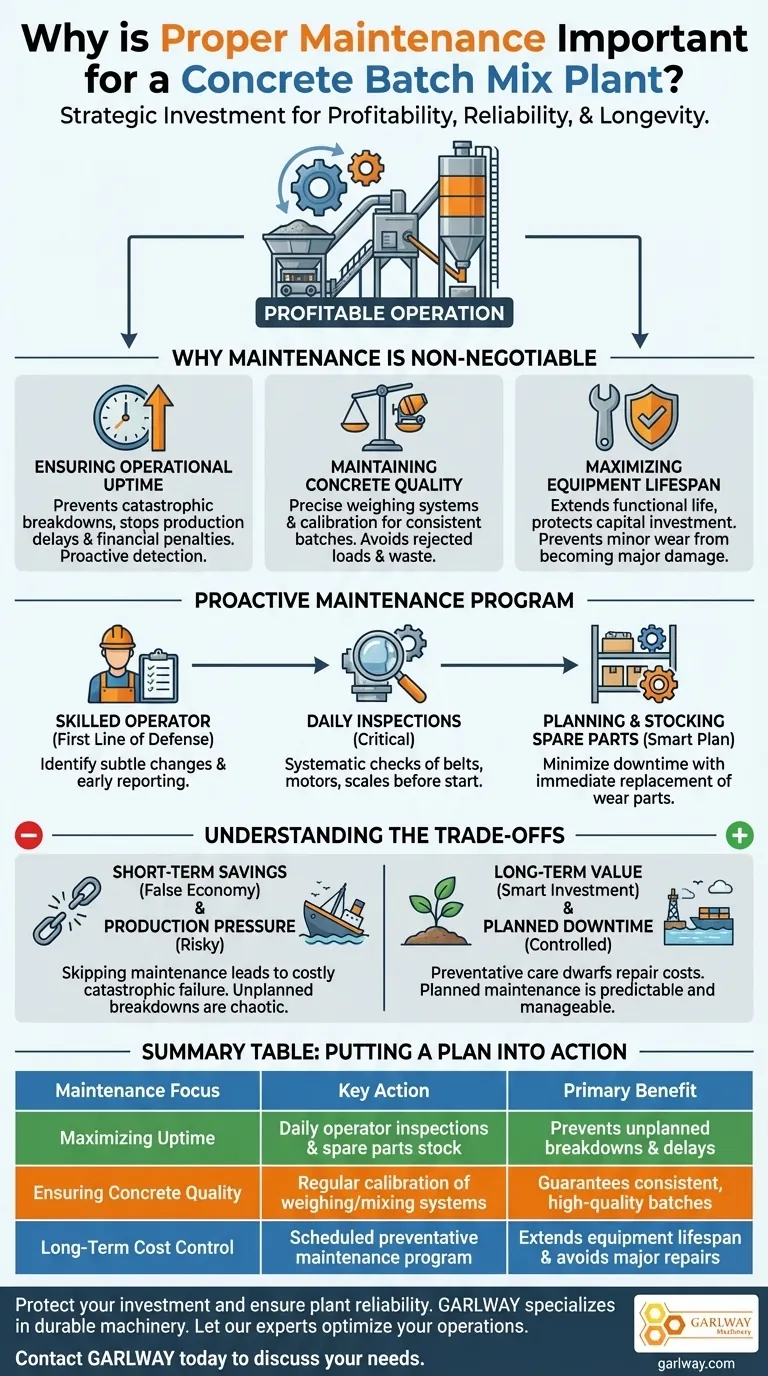

Pourquoi la maintenance est non négociable

Une centrale de malaxage de béton est un système complexe où chaque composant, des alimentateurs d'agrégats au malaxeur central, doit fonctionner parfaitement. Une défaillance dans une partie peut arrêter toute la chaîne de production.

Assurer la disponibilité opérationnelle

Les pannes ne sont jamais pratiques. Les temps d'arrêt imprévus arrêtent directement la production, entraînant des délais manqués, des pénalités financières et des dommages à votre réputation professionnelle. La maintenance proactive identifie et corrige les problèmes potentiels avant qu'ils ne deviennent des défaillances critiques.

Maintenir la qualité et la cohérence du béton

La fonction principale de la centrale est de produire du béton selon des spécifications exactes. Cela repose sur le fonctionnement précis des systèmes de pesage pour les agrégats, le ciment et l'eau. Une balance mal entretenue ou mal calibrée peut entraîner des lots incohérents, des chargements rejetés et du gaspillage de matériaux.

Maximiser la durée de vie de l'équipement

Les inspections régulières, la lubrification et le remplacement des pièces empêchent l'usure mineure de dégénérer en dommages majeurs. Cette approche préventive prolonge considérablement la durée de vie fonctionnelle de l'équipement, protégeant votre investissement initial pendant des années.

Composants clés d'un programme de maintenance proactive

Une stratégie de maintenance efficace n'est pas réactive ; c'est un processus planifié et systématique basé sur la diligence quotidienne et la prévoyance.

Le rôle de l'opérateur qualifié

L'opérateur de la centrale est votre première ligne de défense. Un opérateur bien formé peut identifier des changements subtils dans les performances de la machine, tels que des sons ou des mouvements anormaux, qui signalent souvent un problème imminent. Il est crucial pour les inspections quotidiennes et le signalement précoce.

Les inspections quotidiennes sont essentielles

Une vérification brève et systématique au début de chaque journée est essentielle. Cela comprend l'inspection visuelle des courroies, des moteurs et des balances, et la surveillance du processus de malaxage initial pour toute irrégularité. Cette simple habitude peut éviter un pourcentage important de pannes.

Planification et stockage des pièces de rechange

Attendre qu'une pièce tombe en panne avant de commander un remplacement garantit des temps d'arrêt prolongés. Un plan de maintenance intelligent implique d'identifier les pièces d'usure critiques et de conserver un stock stratégique à portée de main pour un remplacement immédiat, transformant un arrêt de plusieurs jours en une réparation mineure.

Comprendre les compromis

La pression pour maximiser la production peut souvent entrer en conflit avec le besoin de maintenance. Comprendre les coûts réels impliqués est la clé pour prendre la bonne décision.

Économies à court terme contre défaillance à long terme

Sauter une vérification de maintenance programmée pour économiser quelques heures ou quelques dollars est une fausse économie. Le coût d'une défaillance catastrophique, en termes de réparations, de production perdue et de dommages collatéraux, éclipsera toujours le coût des soins préventifs.

Pression de production contre temps d'arrêt planifié

Il peut être tentant de pousser une centrale au-delà de sa fenêtre de maintenance programmée pour respecter un délai. Cependant, le temps d'arrêt planifié est contrôlé et prévisible. Une panne imprévue est chaotique, coûteuse et survient au pire moment possible.

L'effet d'entraînement d'une seule panne

Une défaillance est rarement isolée. Si votre centrale tombe en panne, elle arrête les malaxeurs de béton, retarde les équipes de construction et peut faire dérailler tout un projet. Les conséquences financières et logistiques se répercutent bien au-delà de la centrale elle-même.

Mise en œuvre d'un plan de maintenance

Votre stratégie de maintenance doit être directement alignée sur vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la disponibilité : Priorisez les inspections quotidiennes des opérateurs et maintenez un stock bien organisé de pièces de rechange critiques.

- Si votre objectif principal est d'assurer la qualité du béton : Concentrez les efforts de maintenance sur le nettoyage et l'étalonnage réguliers de tous les systèmes de pesage et de malaxage.

- Si votre objectif principal est le contrôle des coûts à long terme : Mettez en œuvre un programme de maintenance formel et programmé pour prévenir les défaillances majeures et maximiser la durée de vie opérationnelle de l'équipement.

En fin de compte, traiter la maintenance comme une partie intégrante de votre exploitation est le seul moyen de garantir sa fiabilité et sa rentabilité.

Tableau récapitulatif :

| Focus de maintenance | Action clé | Bénéfice principal |

|---|---|---|

| Maximiser la disponibilité | Inspections quotidiennes des opérateurs et stock de pièces de rechange | Prévient les pannes imprévues et les retards de projet |

| Assurer la qualité du béton | Étalonnage régulier des systèmes de pesage/malaxage | Garantit des lots cohérents et de haute qualité |

| Contrôle des coûts à long terme | Programme de maintenance préventive programmé | Prolonge la durée de vie de l'équipement et évite les réparations majeures |

Protégez votre investissement et assurez la fiabilité de votre centrale. GARLWAY est spécialisé dans la fourniture de machines de construction durables, y compris des centrales à béton, pour les entrepreneurs et les entreprises de construction du monde entier. Notre équipement est conçu pour la performance, mais sa longévité dépend d'une stratégie de maintenance solide. Laissez nos experts vous aider à optimiser vos opérations. Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins et maintenir vos projets dans les délais.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale

- Pourquoi un mélange de béton constant est-il important dans la construction ? Assurer l'intégrité structurelle et la durabilité

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision