Le contrôle du temps de malaxage dans un malaxeur à béton automoteur est un paramètre critique qui régit directement la qualité et l'intégrité structurelle du produit final. Un malaxage insuffisant entraîne un lot incohérent et faible avec des composants répartis de manière inégale. Inversement, un malaxage excessif peut dégrader la résistance et la maniabilité du béton, le rendant impropre à son usage prévu.

Le défi principal est d'obtenir une homogénéité parfaite sans endommager les composants. Le temps de malaxage ne consiste pas seulement à mélanger les ingrédients ; c'est une variable de contrôle précise qui détermine si vous produisez du béton haute performance ou un lot destiné à l'échec.

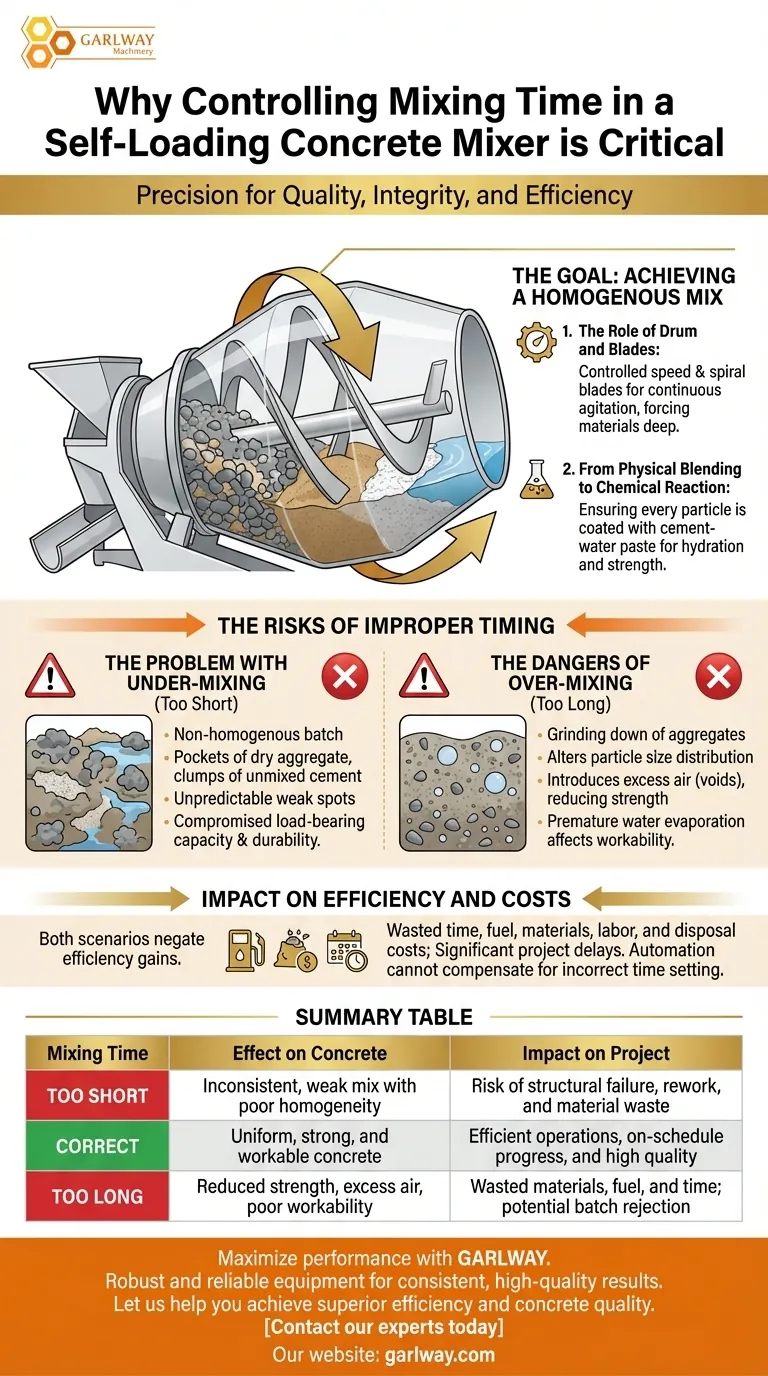

L'objectif : Obtenir un mélange homogène

La fonction principale de tout malaxeur à béton est de créer une pâte uniforme et cohérente. Dans un malaxeur automoteur, ce processus est hautement ingénierisé pour être efficace et répétable.

Le rôle du tambour et des pales

Le tambour d'un malaxeur automoteur tourne à une vitesse contrôlée, utilisant des pales hélicoïdales internes pour agiter continuellement le contenu. Ces pales sont conçues pour pousser les matériaux profondément dans le tambour, forçant les granulats, le sable, le ciment et l'eau à se mélanger complètement. Cette action mécanique garantit que chaque particule est uniformément répartie.

Du mélange physique à la réaction chimique

Un bon malaxage est plus qu'une simple distribution des granulats. Il garantit que chaque particule de sable et de gravier est complètement enrobée par la pâte de ciment et d'eau. Cet enrobage est essentiel pour la réaction chimique d'hydratation, qui confère au béton sa résistance lors de sa prise. Un enrobage incomplet entraîne des points faibles dans toute la structure.

Les risques d'un chronométrage incorrect

La fenêtre "juste ce qu'il faut" pour le malaxage est cruciale. S'en écarter dans l'une ou l'autre direction a des conséquences négatives importantes qui sapent les avantages clés de l'utilisation d'un malaxeur automoteur.

Le problème du sous-malaxage

Un temps de malaxage insuffisant entraîne un lot non homogène. Cela peut se manifester par des poches d'agrégats secs, une distribution d'eau incohérente ou des grumeaux de ciment non mélangé. Le produit final présentera des points faibles imprévisibles, compromettant sa capacité portante et sa durabilité à long terme.

Les dangers du sur-malaxage

Un malaxage excessif est tout aussi préjudiciable. Le frottement et les impacts constants peuvent commencer à broyer les granulats, modifiant la granulométrie soigneusement conçue. Cela peut également introduire un excès d'air dans le mélange, créant des vides et réduisant la résistance à la compression. Le sur-malaxage peut également entraîner une évaporation prématurée de l'eau, affectant la maniabilité et le processus d'hydratation.

Impact sur l'efficacité et les coûts

Les deux scénarios annulent les gains d'efficacité d'un malaxeur automoteur. Un lot sous-malaxé peut nécessiter un remalaxage, gaspillant un temps et un carburant précieux. Un lot sur-malaxé et inutilisable entraîne du gaspillage de matériaux, de main-d'œuvre et des coûts d'élimination, causant des retards importants dans le projet. L'automatisation de la machine ne peut pas compenser un réglage de temps incorrect.

Faire le bon choix pour votre projet

Votre objectif opérationnel doit dicter votre approche de gestion du temps de malaxage. Utilisez les directives du fabricant comme point de départ, mais vérifiez toujours la qualité du mélange visuellement pour chaque lot.

- Si votre objectif principal est la résistance structurelle maximale : Privilégiez d'éviter le sur-malaxage, car cela dégrade directement l'intégrité du matériau et introduit des vides d'air affaiblissants.

- Si votre objectif principal est l'efficacité du projet : Établissez et respectez un temps de malaxage standardisé et répétable pour éviter les retards coûteux causés par le rejet ou le remalaxage de lots incohérents.

- Si votre objectif principal est une maniabilité et une finition supérieures : Portez une attention particulière à la consistance du béton, car un sur-malaxage peut rendre difficile sa mise en place, sa compaction et sa finition correcte.

Maîtriser cette seule variable est la clé pour libérer la cohérence et le contrôle de la qualité promis par votre équipement.

Tableau récapitulatif :

| Temps de malaxage | Effet sur le béton | Impact sur le projet |

|---|---|---|

| Trop court | Mélange incohérent, faible, avec une mauvaise homogénéité | Risque de défaillance structurelle, de retouches et de gaspillage de matériaux |

| Correct | Béton uniforme, résistant et maniable | Opérations efficaces, progression dans les délais et haute qualité |

| Trop long | Résistance réduite, excès d'air, mauvaise maniabilité | Gaspillage de matériaux, de carburant et de temps ; rejet potentiel de lots |

Maximisez les performances de votre malaxeur à béton automoteur avec GARLWAY.

En tant que spécialiste des engins de chantier, GARLWAY fournit des équipements robustes et fiables — y compris des malaxeurs automoteurs, des treuils et des centrales à béton — conçus pour les entrepreneurs et les entreprises de construction du monde entier. Le temps de malaxage approprié n'est qu'un facteur ; disposer du bon équipement garantit des résultats constants et de haute qualité sur chaque projet.

Laissez-nous vous aider à atteindre une efficacité et une qualité de béton supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution parfaite pour votre chantier.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Équipement de malaxeur à béton prêt à l'emploi portable

- Mélangeuse à béton et mortier de ciment JDC350

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Bétonnières Multiquip HZS90 pour la construction

Les gens demandent aussi

- Quels sont les avantages des bétonnières en termes de productivité ? Accélérez vos délais de construction

- Pourquoi les entreprises de construction préfèrent-elles les centrales à béton conteneurisées aux centrales traditionnelles ? Gagnez le contrôle sur site et réduisez les coûts

- Quelle est la plage de capacité typique des bétonnières ? Choisissez la bonne taille pour votre projet

- Quelles sont les options de taille disponibles pour les bétonnières sur site ? Trouvez la solution idéale pour votre projet

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité