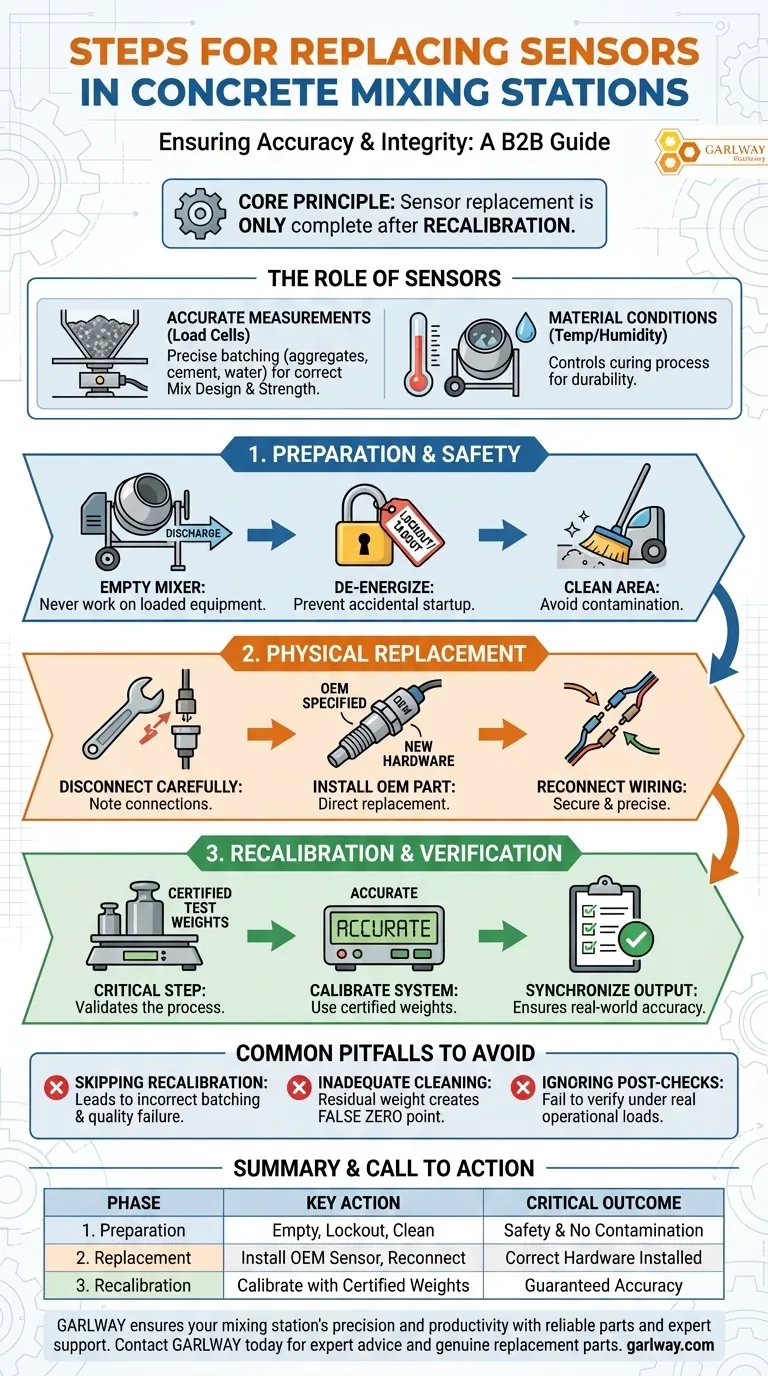

Le remplacement d'un capteur dans une centrale à béton implique trois phases critiques : la préparation de l'équipement pour un accès sûr, l'exécution du remplacement physique et la réalisation d'une recalibration méticuleuse. L'étape la plus cruciale, qui garantit la précision continue de l'ensemble de votre opération, est la calibration du système de pesage ou du système associé après le remplacement.

Le principe fondamental est qu'un remplacement de capteur n'est pas complet tant que le système n'a pas été recalibré. Le simple échange du matériel sans vérifier sa sortie par rapport à des normes connues compromettra l'intégrité de chaque lot de béton produit par la suite.

Le rôle des capteurs dans l'intégrité de la production

Les capteurs sont le système nerveux d'une centrale à béton. Leur précision a un impact direct sur la qualité, la cohérence et la solidité structurelle du produit final.

Assurer des mesures précises

Les capteurs les plus courants sont les capteurs de pesage ou les cellules de charge. Ils sont responsables de la mesure précise des granulats, du ciment, de l'eau et des adjuvants.

Un capteur de poids inexact peut entraîner une conception de mélange défectueuse, compromettant potentiellement la résistance et la durabilité du béton.

Contrôler les conditions des matériaux

D'autres capteurs vitaux surveillent la température et l'humidité. Ces dispositifs contrôlent l'état des matières premières et l'environnement de mélange.

Un contrôle approprié de la température et de l'humidité est essentiel pour gérer le processus de prise du béton et s'assurer qu'il répond aux spécifications d'ingénierie.

Un guide méthodique pour le remplacement des capteurs

Un processus discipliné, étape par étape, évite les erreurs et garantit un résultat fiable. Se précipiter dans l'une de ces étapes présente un risque important.

Étape 1 : Préparation et sécurité

Avant que tout travail ne commence, l'équipement doit être rendu sûr. C'est une première étape non négociable.

Tout d'abord, assurez-vous que tout le béton est complètement déchargé du malaxeur et des trémies associées. Ne travaillez jamais sur un équipement chargé.

Mettez en œuvre les procédures standard de consignation/étiquetage pour mettre hors tension l'équipement, empêchant ainsi tout démarrage accidentel pendant le processus de maintenance.

Enfin, nettoyez la zone autour du capteur et du site de mélange. Cela empêche les débris de contaminer le nouveau capteur ou ses connexions.

Étape 2 : Le remplacement physique

C'est l'étape mécanique la plus simple.

Déconnectez soigneusement le câblage et le matériel de montage du capteur défectueux. Prenez note des points de connexion.

Installez le nouveau capteur, en vous assurant qu'il s'agit d'un remplacement direct, spécifié par le fabricant d'équipement d'origine (OEM). Fixez tout le matériel de montage et reconnectez le câblage exactement comme l'unité précédente.

Étape 3 : Recalibration et vérification

Cette phase finale valide l'ensemble du processus. Un nouveau capteur n'est pas fonctionnel tant qu'il n'est pas calibré.

Après l'installation, le système de pesage ou le système doit être recalibré selon la procédure du fabricant. Cela implique généralement l'utilisation de poids d'essai certifiés pour apprendre au système ce que représente un poids connu.

Ce processus synchronise la sortie électronique du nouveau capteur avec une valeur physique du monde réel, garantissant que chaque mesure qu'il prend est précise.

Pièges courants à éviter

Les erreurs lors du remplacement des capteurs proviennent souvent du fait de sauter des étapes procédurales, entraînant des erreurs de production coûteuses.

Le risque de sauter la recalibration

La plus grande erreur est de supposer qu'un nouveau capteur est précis dès sa sortie de la boîte. Les tolérances de fabrication signifient que deux capteurs ne sont pas identiques.

Ne pas recalibrer entraînera un dosage incorrect, un gaspillage de matériaux et la production de béton qui échoue aux tests de contrôle qualité.

Nettoyage et préparation inadéquats

Si le malaxeur et les trémies ne sont pas complètement vidés, le poids résiduel créera un faux "point zéro" pendant la calibration.

Cette erreur, connue sous le nom de désalignement zéro, rendra chaque mesure ultérieure inexacte, faussant tous vos poids de lot.

Ignorer les vérifications post-remplacement

Après la calibration, effectuez quelques lots d'essai pour vérifier que le système fonctionne comme prévu. Comparez l'utilisation des matériaux signalée par le système avec votre inventaire.

Cette vérification finale confirme que le nouveau capteur et sa calibration fonctionnent correctement sous les charges opérationnelles réelles.

Assurer un remplacement réussi

Votre approche du remplacement des capteurs doit correspondre à vos objectifs opérationnels principaux : temps de fonctionnement, qualité et sécurité.

- Si votre objectif principal est le temps de fonctionnement opérationnel : Planifiez le remplacement des capteurs pendant les temps d'arrêt prévus et conservez des composants de rechange pré-calibrés à portée de main dans la mesure du possible.

- Si votre objectif principal est l'assurance qualité : Exigez et documentez une recalibration complète avec des poids certifiés pour chaque remplacement de capteur, sans exception.

- Si votre objectif principal est la sécurité de l'équipe : Appliquez strictement le protocole "vider, nettoyer et mettre hors tension" avant que tout technicien ne commence le travail.

En traitant le remplacement des capteurs comme une procédure précise plutôt qu'un simple échange de pièces, vous protégez l'intégrité de votre équipement et la qualité de votre produit.

Tableau récapitulatif :

| Phase | Action clé | Résultat critique |

|---|---|---|

| 1. Préparation | Vider le malaxeur, consignation/étiquetage, nettoyer la zone | Assure la sécurité du technicien et empêche la contamination |

| 2. Remplacement | Installer le capteur spécifié par l'OEM, reconnecter le câblage | Le matériel correct est physiquement installé |

| 3. Recalibration | Calibrer le système avec des poids certifiés | Garantit la précision des mesures pour chaque lot |

Assurez la précision et la productivité de votre centrale de malaxage. Remplacer correctement les capteurs est essentiel pour la qualité des lots et pour éviter des erreurs coûteuses. GARLWAY est spécialisé dans les machines de construction, offrant des centrales à béton fiables, des malaxeurs et des pièces d'origine pour les entreprises de construction et les entrepreneurs du monde entier. Nos experts peuvent fournir un soutien et des conseils pour assurer le bon fonctionnement de vos opérations.

Contactez GARLWAY dès aujourd'hui pour des conseils d'experts et des pièces de rechange d'origine.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Que faut-il vérifier régulièrement dans le système d'approvisionnement en eau d'une centrale à béton pendant l'hiver ? Prévenir le gel et assurer une production ininterrompue

- Comment l'arrivée d'air d'un silo à ciment doit-elle être entretenue ? Un guide pour une exploitation sûre et efficace

- Que comprend l'entretien quotidien d'une station de mélange de mortier sec ? Un guide proactif pour maximiser le temps de fonctionnement

- Comment les matériaux pesés sont-ils transportés dans une centrale à béton ? Systèmes sur mesure pour la rapidité et la précision

- Pourquoi le dosage précis des matériaux est-il important dans le malaxage du béton ? Assurer l'intégrité structurelle et la durabilité

- Quel est l'inconvénient de l'utilisation d'un convoyeur à bande à parois latérales à forte inclinaison dans des conditions humides ? Risques d'adhérence et de déversement de matériaux

- Quelles sont les applications courantes des centrales à béton ? Alimenter les projets de construction modernes

- Pourquoi la sécurité est-elle importante pour la maintenance des équipements de centrale de malaxage ? Protégez votre équipe et votre exploitation