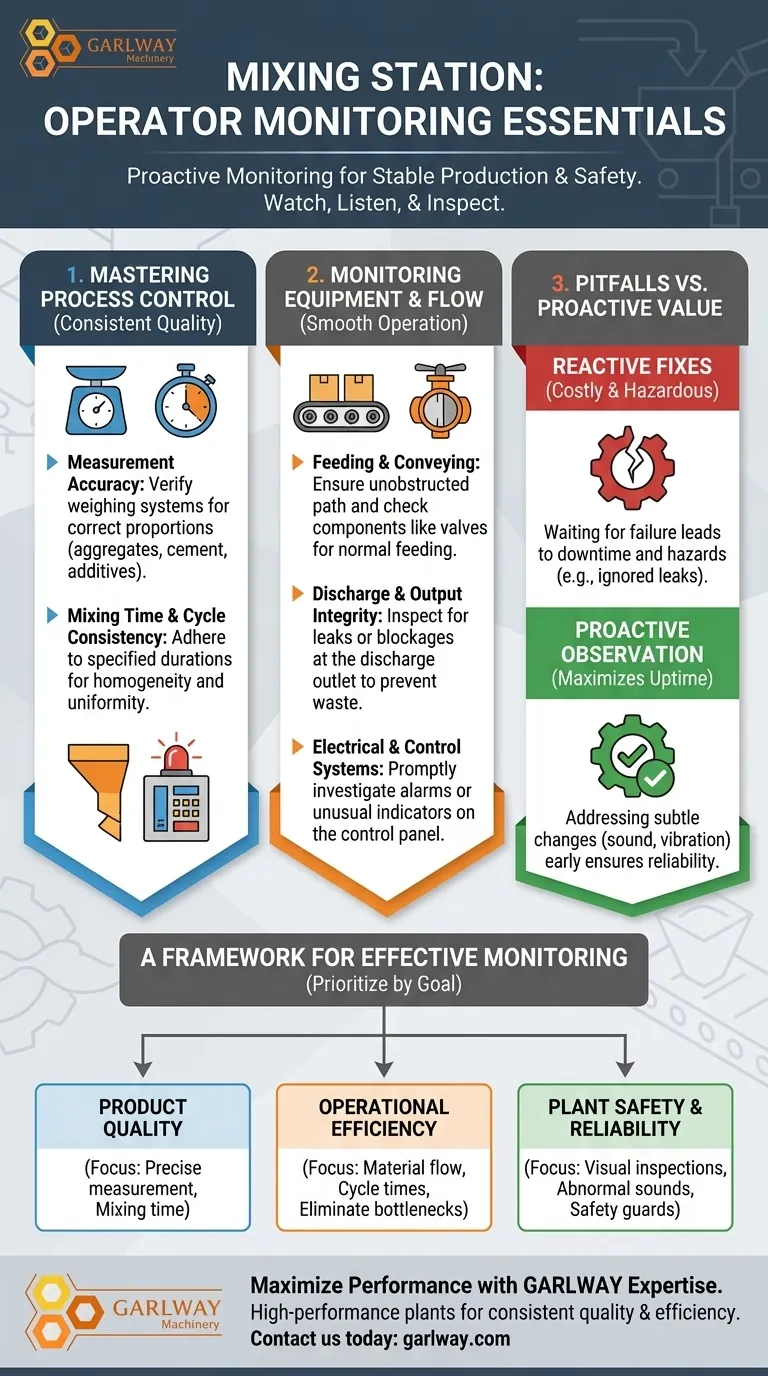

Pour assurer une production stable et la sécurité, un opérateur doit surveiller activement trois domaines principaux pendant le fonctionnement d'une centrale de malaxage : la précision des paramètres du processus, l'état fonctionnel de l'équipement et l'intégrité globale de l'installation. Cela implique de surveiller les indicateurs clés tels que la précision des mesures et le temps de malaxage, d'écouter les bruits anormaux et d'inspecter visuellement toute fuite ou obstruction.

Une surveillance efficace n'est pas une activité passive. C'est un processus proactif visant à garantir que chaque composant, des intrants matériels aux fonctions mécaniques, fonctionne selon ses spécifications requises afin de garantir une qualité de produit constante et d'éviter des temps d'arrêt coûteux.

Maîtriser le contrôle des processus pour une qualité constante

La qualité finale de votre produit est déterminée par la précision du processus. Des écarts mineurs ici peuvent entraîner des variations importantes dans le lot final, ce qui en fait le domaine de concentration le plus critique pour un opérateur.

Précision des mesures et du dosage

Le fondement d'un bon mélange est la proportion correcte des ingrédients. La précision des mesures est non négociable.

Les opérateurs doivent vérifier constamment que les systèmes de pesage des granulats, du ciment et des additifs fonctionnent correctement et répondent aux exigences spécifiques du processus pour le lot.

Temps de malaxage et cohérence du cycle

Une fois les matériaux dosés, ils doivent être mélangés pendant une durée spécifique pour atteindre l'homogénéité. Le temps de malaxage a un impact direct sur la résistance et la cohérence du produit final.

Il est essentiel de s'assurer que le cycle de malaxage respecte le temps spécifié et que cette durée est cohérente d'un lot à l'autre.

Surveillance de l'équipement et du flux de matériaux

Une recette parfaite est inutile si la machinerie ne peut pas la livrer et la traiter correctement. La surveillance de la santé physique de l'équipement garantit que le processus se déroule sans problème et sans interruption.

Systèmes d'alimentation et de transport

Le trajet des matériaux dans le malaxeur doit être dégagé. Cela nécessite une attention particulière aux composants qui déplacent les matières premières.

Les opérateurs doivent vérifier que des composants tels que les vannes papillon s'ouvrent et se ferment en douceur et que les trémies et les convoyeurs sont dégagés, garantissant un temps d'alimentation normal.

Intégrité de la décharge et de la sortie

Aussi important que l'introduction des matériaux est la sortie propre du produit final. Un point de décharge défectueux peut entraîner des déchets, des retards et des dangers pour la sécurité.

Inspectez régulièrement la sortie de décharge pour tout signe de fuite ou d'obstruction. La résolution rapide de ces problèmes empêche la perte de matériaux et maintient une zone de travail propre et sûre.

Systèmes électriques et de contrôle

Le panneau de commande de la centrale est le système nerveux central de l'opération. Les opérateurs doivent être attentifs à toute alarme ou indicateur d'avertissement provenant des composants électriques.

Tout code d'erreur ou comportement inhabituel sur l'interface de contrôle doit être étudié immédiatement pour éviter qu'un problème électrique mineur ne s'aggrave.

Pièges courants à éviter

La confiance est fondée sur la compréhension non seulement de ce qu'il faut faire, mais aussi de ce qu'il ne faut pas faire. Une erreur courante consiste à confondre simple observation et surveillance active.

Le coût des réparations réactives

Attendre qu'un composant tombe complètement en panne avant de s'en occuper est la forme d'entretien la plus coûteuse. Une fuite ignorée peut entraîner une perte importante de matériaux et un environnement de travail dangereux.

De même, ignorer une alarme récurrente sur le panneau de commande peut précéder une défaillance majeure du système, entraînant des temps d'arrêt prolongés et imprévus.

La valeur de l'observation proactive

Un opérateur qualifié développe un sens du rythme normal de l'installation. Un temps d'alimentation légèrement plus long, une nouvelle vibration ou un changement dans le son du malaxeur sont tous des indicateurs précoces d'un problème en développement.

Aborder ces changements subtils de manière proactive est la clé pour maximiser le temps de fonctionnement et assurer la fiabilité à long terme de la centrale de malaxage.

Un cadre pour une surveillance efficace

Votre stratégie de surveillance doit s'aligner sur vos objectifs opérationnels principaux. Utilisez ce cadre pour prioriser votre attention pendant chaque quart de travail.

- Si votre objectif principal est la qualité du produit : Concentrez-vous sur le contrôle précis de la précision des mesures et du temps de malaxage pour chaque lot.

- Si votre objectif principal est l'efficacité opérationnelle : Surveillez le flux de matériaux et les temps de cycle pour identifier et éliminer les goulots d'étranglement dans le processus d'alimentation ou de décharge.

- Si votre objectif principal est la sécurité et la fiabilité de l'installation : Privilégiez les inspections visuelles régulières pour les fuites, l'écoute des bruits anormaux et la vérification que toutes les protections de sécurité sont en place.

En fin de compte, une surveillance cohérente et disciplinée transforme un opérateur d'observateur passif en gardien de l'ensemble du processus de production.

Tableau récapitulatif :

| Domaine de surveillance | Points clés de concentration | Pourquoi c'est important |

|---|---|---|

| Contrôle du processus | Précision des mesures, temps de malaxage, cohérence du cycle | Assure une qualité de produit constante et une uniformité des lots |

| Équipement et flux | Systèmes d'alimentation, sorties de décharge, alarmes du panneau de commande | Prévient les obstructions, le gaspillage de matériaux et les pannes d'équipement |

| Intégrité de l'installation | Inspections visuelles des fuites, écoute des bruits anormaux | Maintient la sécurité, prévient les dangers et maximise le temps de fonctionnement |

Maximisez les performances et la durée de vie de votre centrale de malaxage grâce à l'expertise de GARLWAY. Nos centrales de malaxage de béton, nos malaxeurs et nos treuils haute performance sont conçus pour la fiabilité et la facilité d'utilisation, aidant les entreprises de construction et les entrepreneurs du monde entier à obtenir une qualité et une efficacité constantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs opérationnels.

Guide Visuel

Produits associés

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Bétonnière auto-chargeuse Belle JS3000

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine à béton électrique commerciale HZS 50 Petite centrale à béton à vendre

- Bétonnière Belle JS2000 Bétonnière Volumétrique pour Harbor Freight

Les gens demandent aussi

- Quels matériaux en poudre sont nécessaires à la production de béton ? Optimisez votre mélange pour la résistance et la durabilité

- Peut-on utiliser une bétonnière pour le mortier ? Pourquoi le mauvais mélangeur compromet votre construction

- Comment les proportions d'un mélange de béton sont-elles exprimées ? Un guide sur les rapports ciment, sable et gravier

- Comment une bétonnière permet-elle la personnalisation des matériaux ? Adaptez la résistance et la maniabilité du béton sur site

- Comment une bétonnière obtient-elle un mélange homogène ? Maîtrisez le processus pour un béton parfait