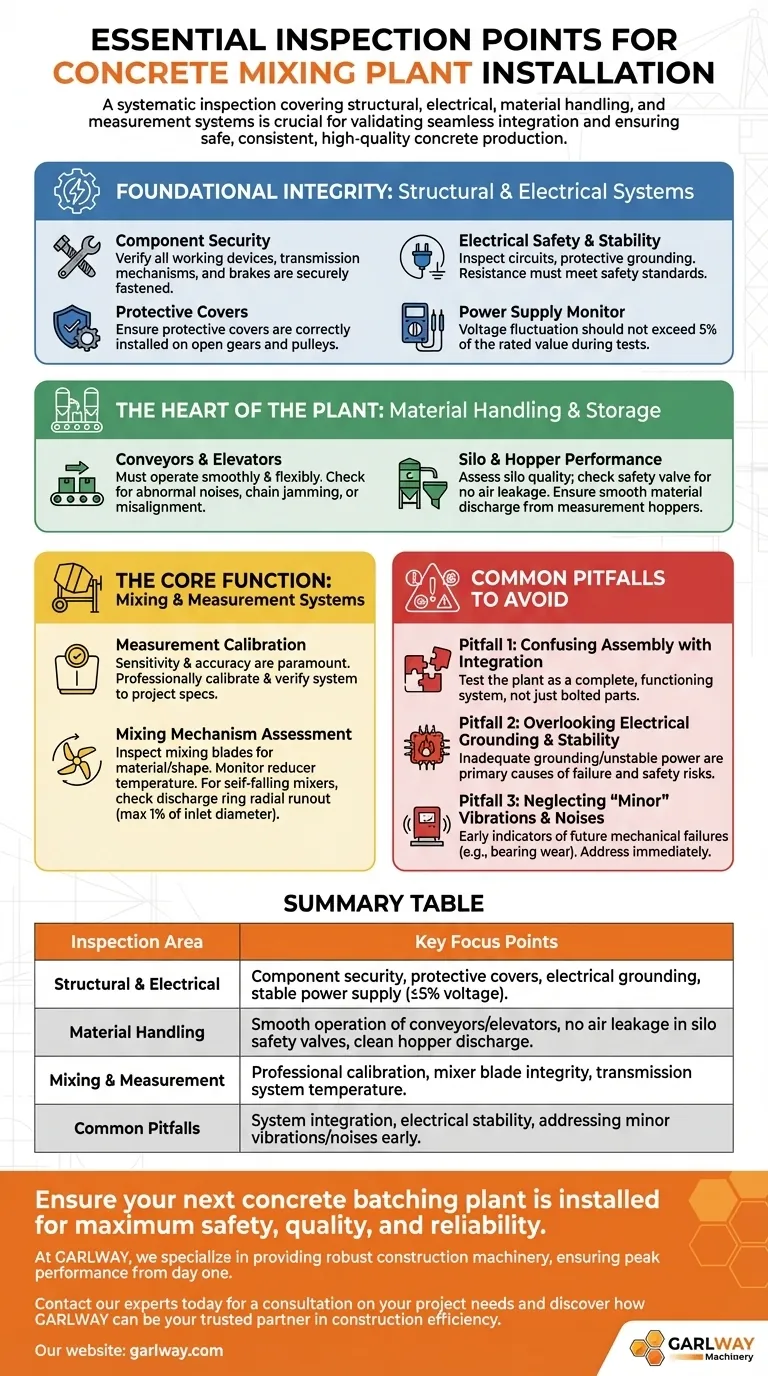

Lors de l'installation d'une centrale de malaxage de béton, vous devez procéder à une inspection systématique couvrant ses systèmes structurels, électriques, de manutention des matériaux et de mesure. Cela implique de vérifier que tous les composants sont solidement fixés, que les circuits électriques et la mise à la terre sont conformes aux normes, et que les systèmes de transmission et de mesure fonctionnent de manière fluide, précise et sans défaut.

L'objectif principal d'une inspection d'installation n'est pas simplement de confirmer l'assemblage, mais de valider l'intégration transparente de tous les systèmes. Une vérification approfondie garantit que la centrale fonctionnera en toute sécurité, produira du béton de haute qualité et constant, et maintiendra une fiabilité à long terme.

Intégrité Fondamentale : Systèmes Structurels et Électriques

La stabilité physique et électrique de la centrale est le fondement de ses performances. Des erreurs dans ces domaines fondamentaux peuvent entraîner des défaillances catastrophiques, des temps d'arrêt importants et des risques majeurs pour la sécurité.

Vérification de la Sécurité des Composants

Tous les appareils en fonctionnement, les mécanismes de transmission et les freins doivent être solidement fixés. C'est une première étape non négociable.

Vérifiez également que les capots de protection sont correctement installés sur tous les engrenages et poulies exposés pour prévenir les accidents et protéger l'équipement des débris environnementaux.

Assurer la Sécurité et la Stabilité Électriques

Inspectez l'intégrité de tous les circuits électriques, en portant une attention particulière à la mise à la terre de protection ou à la ligne neutre. La résistance doit répondre aux normes de sécurité spécifiées.

Surveillez l'alimentation électrique lors des tests initiaux. La fluctuation de tension ne doit pas dépasser 5 % de la valeur nominale, car une alimentation instable peut endommager les composants électroniques sensibles et les moteurs.

Le Cœur de la Centrale : Manutention et Stockage des Matériaux

Un flux de matériaux efficace et ininterrompu est essentiel pour une production constante. Toute friction ou défaillance dans les systèmes de convoyage et de stockage créera un goulot d'étranglement qui arrêtera l'ensemble de l'opération.

Inspection des Convoyeurs et des Ascenseurs

Les convoyeurs à bande, les élévateurs à godets et les racleurs doivent fonctionner de manière fluide et flexible. Écoutez tout bruit anormal ou signe de blocage de chaîne, qui indiquent un désalignement ou des problèmes de lubrification.

Validation des Performances des Silos et des Trémies

La qualité du silo à ciment lui-même doit être évaluée. De manière critique, vous devez vérifier la soupape de sécurité du silo pour vous assurer qu'il n'y a pas de fuite d'air, ce qui est essentiel à la fois pour la sécurité et la préservation des matériaux.

Les trémies de mesure doivent permettre une évacuation fluide des matériaux. Recherchez tout signe d'accumulation de matériaux ou de débordement, car cela a un impact direct sur la précision de votre mélange.

La Fonction Principale : Systèmes de Malaxage et de Mesure

C'est là que le produit final est fabriqué. La précision du système de mesure et l'efficacité du malaxeur déterminent directement la qualité et la résistance du béton.

Calibrage du Système de Mesure

La sensibilité et l'exactitude du système de mesure sont primordiales. Ce système doit être professionnellement calibré et vérifié lors de l'installation pour garantir qu'il répond aux spécifications du projet.

Évaluation du Mécanisme de Malaxage

Pour les malaxeurs à chute libre, le faux rond radial de la couronne de décharge ne doit pas dépasser 1 % du diamètre d'entrée, une tolérance clé pour assurer un bon fonctionnement.

Inspectez les pales de malaxage, en tenant compte de leur matériau, de leur forme et de leur méthode d'installation. Enfin, surveillez le réducteur du système de transmission, en vous assurant que sa température reste dans les spécifications du fabricant pendant le fonctionnement.

Pièges Courants à Éviter

Une installation réussie va au-delà d'une simple liste de contrôle des composants. Elle nécessite une compréhension de l'interaction des systèmes et des risques cachés.

Piège 1 : Confondre Assemblage et Intégration

Le simple boulonnage des pièces ne suffit pas. De nombreux problèmes surviennent d'une mauvaise intégration, comme un convoyeur désaligné causant une contrainte sur le moteur ou une balance non calibrée conduisant à un béton de mauvaise qualité. Vous devez tester la centrale comme un système complet et fonctionnel.

Piège 2 : Négliger la Mise à la Terre et la Stabilité Électriques

Les problèmes électriques sont une cause majeure de défaillances et d'incidents de sécurité. Une mise à la terre inadéquate ou une source d'alimentation instable peuvent sembler des détails mineurs, mais peuvent entraîner la brûlure de composants et présenter un risque grave pour le personnel.

Piège 3 : Négliger les Vibrations et Bruits "Mineurs"

Ne rejetez pas les petits bruits ou vibrations anormaux dans les systèmes de transmission ou les convoyeurs. Ce sont souvent les premiers indicateurs de futures défaillances mécaniques, telles que l'usure des roulements ou le désalignement, qui sont beaucoup plus faciles et moins chers à réparer lors de l'installation qu'après une panne.

Une Approche Systématique pour Votre Inspection Finale

Utilisez votre inspection pour confirmer que la centrale n'est pas seulement construite, mais prête à fonctionner. Vos priorités lors de la vérification finale doivent correspondre à vos objectifs opérationnels principaux.

- Si votre priorité est la sécurité opérationnelle : Privilégiez la vérification de toute la mise à la terre électrique, l'intégrité des circuits et l'installation correcte de toutes les protections et soupapes de sécurité.

- Si votre priorité est la qualité du béton : Concentrez-vous sur le calibrage et la précision du système de mesure, ainsi que sur l'intégrité physique des pales de malaxage et des trémies.

- Si votre priorité est la fiabilité à long terme : Examinez attentivement tous les systèmes de transmission, la lubrification des engrenages et les chemins d'écoulement des matériaux à la recherche de tout signe de bruit, de vibration ou de friction qui pourrait indiquer une usure future.

Une inspection méticuleuse et systématique transforme une collection de nouveaux équipements en un actif de production fiable et performant.

Tableau Récapitulatif :

| Zone d'Inspection | Points Clés de Concentration |

|---|---|

| Structurel & Électrique | Sécurité des composants, capots de protection, mise à la terre électrique, alimentation électrique stable (fluctuation de tension ±5 %). |

| Manutention des Matériaux | Fonctionnement fluide des convoyeurs/élévateurs, absence de fuite d'air dans les soupapes de sécurité des silos, évacuation propre des matériaux des trémies. |

| Malaxage & Mesure | Calibrage professionnel du système de mesure, intégrité des pales de malaxage, température du système de transmission dans les spécifications. |

| Pièges Courants | Intégration des systèmes (pas seulement assemblage), stabilité électrique, traitement précoce des vibrations/bruits mineurs. |

Assurez-vous que votre prochaine centrale à béton est installée pour une sécurité, une qualité et une fiabilité maximales.

Chez GARLWAY, nous sommes spécialisés dans la fourniture de machines de construction robustes, y compris des malaxeurs et des centrales à béton, pour les entreprises de construction et les entrepreneurs du monde entier. Notre expertise garantit que votre équipement est configuré pour des performances optimales dès le premier jour.

Contactez nos experts dès aujourd'hui pour une consultation sur les besoins de votre projet et découvrez comment GARLWAY peut être votre partenaire de confiance en matière d'efficacité de construction.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Que faut-il vérifier concernant le clapet de sécurité dans une centrale de malaxage de béton ? Assurer l'absence de fuites d'air pour la sécurité de l'installation

- Quel est l'usage d'une centrale d'enrobage ? Construire des routes durables avec précision

- Qu'est-ce qu'une centrale à béton et que produit-elle ? Votre guide pour une production de béton efficace et de haute qualité

- Comment les centrales à béton mobiles peuvent-elles aider les entreprises de construction à élargir leurs capacités ? Débloquez des projets à distance et à grande échelle

- Quelles sont les principales caractéristiques à rechercher dans une centrale à béton mobile ? Maximisez l'efficacité et la flexibilité sur site

- Quelles actions de maintenance préviennent la fuite du joint d'extrémité d'arbre ? Une stratégie proactive pour les centrales de malaxage

- Quel est le composant principal d'une centrale à béton ? L'unité de malaxage définit la qualité de votre béton

- Quel est le but du système de levage dans une centrale à béton ? Maximiser l'efficacité et la production de la centrale