Pour contrôler correctement une centrale à béton en fonctionnement, vous devez vous concentrer sur les deux variables de processus les plus critiques : la précision des mesures des matériaux et la durée du malaxage. Au-delà de cela, une vigilance constante quant à toute anomalie de l'équipement, telle que des fuites ou des blocages, est essentielle pour maintenir une production constante et prévenir des arrêts coûteux.

La tâche principale n'est pas simplement de faire fonctionner la machinerie, mais de gérer un processus dynamique. Un contrôle efficace nécessite une concentration systématique sur trois domaines distincts : garantir la qualité des intrants, surveiller l'état de l'équipement et appliquer des protocoles de sécurité stricts.

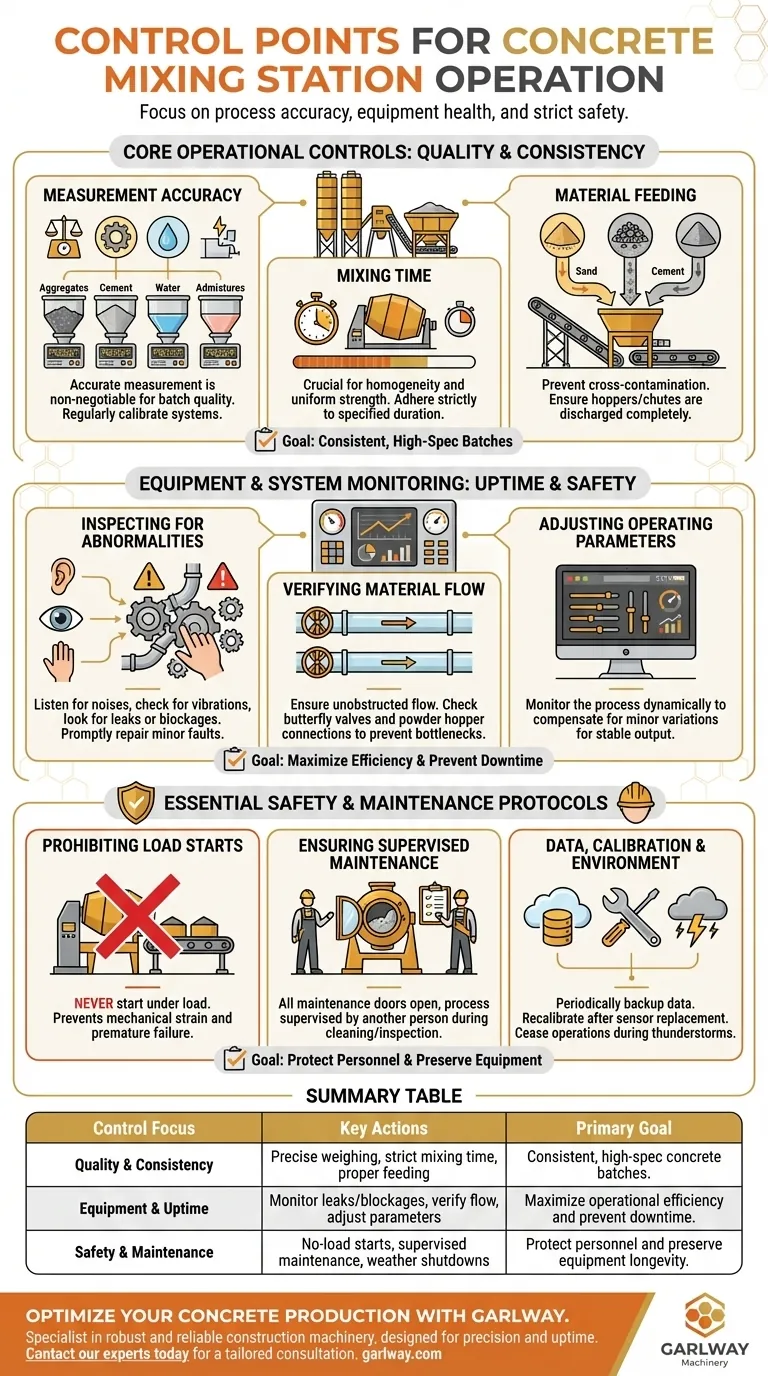

Contrôles opérationnels de base : Qualité et cohérence

La qualité du produit final en béton est déterminée quelques instants après le début de l'opération. Ces contrôles sont non négociables pour répondre aux spécifications.

Précision de la mesure

Chaque composant — granulats, ciment, eau et adjuvants — doit être mesuré avec précision. Des mesures inexactes entraînent directement une qualité de lot incohérente, affectant la résistance, la maniabilité et la durabilité.

Les systèmes de pesage (balances et capteurs) doivent être régulièrement calibrés, surtout après toute maintenance ou remplacement, pour s'assurer qu'ils répondent aux exigences du processus.

Temps de malaxage

Un temps de malaxage suffisant est essentiel pour obtenir un mélange homogène où tous les ingrédients sont uniformément répartis. Cela garantit une résistance et une cohérence uniformes dans tout le lot.

Les opérateurs doivent respecter la durée de malaxage spécifiée pour la recette de béton particulière et résister à la tentation de raccourcir les cycles pour augmenter la production, car cela compromettrait la qualité.

Alimentation des matériaux

La séquence et la méthode d'alimentation des matériaux dans le malaxeur sont cruciales. Il faut empêcher les granulats d'entrer dans d'autres mécanismes de fonctionnement.

Idéalement, le sable, la pierre et le ciment ne doivent pas être acheminés par le même goulotte pour éviter la contamination croisée. Les trémies et les goulottes doivent être complètement vidées après chaque cycle pour garantir que le lot suivant commence avec les bonnes proportions.

Surveillance des équipements et des systèmes : Disponibilité et sécurité

Une centrale de malaxage est un système complexe de pièces interconnectées. Une surveillance proactive empêche les problèmes mineurs de dégénérer en pannes majeures.

Inspection des anomalies

Les opérateurs doivent être formés pour surveiller en permanence l'état de l'équipement. Cela comprend l'écoute des bruits inhabituels, la recherche de vibrations et la vérification de toute fuite, en particulier à la sortie de décharge.

Identifier et réparer rapidement toute défaillance, aussi mineure soit-elle, est la clé pour prévenir les pannes plus importantes et assurer un fonctionnement continu et fiable.

Vérification du flux de matériaux

Un flux de matériaux fluide et ininterrompu est essentiel pour maintenir les calendriers de production. Vérifiez régulièrement que les vannes papillon et leurs composants électriques associés fonctionnent correctement.

Assurez-vous que la connexion entre la trémie de poudre et le malaxeur est dégagée pour maintenir le temps d'alimentation conçu et éviter les goulots d'étranglement de production.

Ajustement des paramètres de fonctionnement

Les opérateurs expérimentés doivent surveiller le processus global et ajuster les paramètres de fonctionnement si nécessaire. Ce contrôle dynamique aide à compenser les légères variations des matières premières ou des conditions ambiantes pour produire un produit stable et de haute qualité.

Protocoles essentiels de sécurité et de maintenance

Le contrôle de l'opération va au-delà de la production ; il implique un engagement profond envers la sécurité et la préservation de l'équipement.

Interdiction des démarrages en charge

Ne jamais démarrer le malaxeur ou le convoyeur principal lorsqu'ils sont en charge. Cette pratique exerce une pression immense sur les moteurs et les composants mécaniques, entraînant une défaillance prématurée et créant des risques de sécurité importants.

Assurer une maintenance supervisée

Lors du nettoyage ou de l'inspection interne, toutes les portes de maintenance doivent être entièrement ouvertes et le processus doit être supervisé par une autre personne. Cela évite les démarrages accidentels et assure la sécurité du personnel travaillant à l'intérieur de la machinerie.

Gestion des données et de la calibration

Pour les centrales modernes contrôlées par ordinateur, la sauvegarde périodique des données opérationnelles est un contrôle critique. Cela protège contre la perte de données et fournit un enregistrement historique pour le dépannage.

Après tout remplacement de capteur sur les systèmes de pesage, un recalibrage immédiat est obligatoire pour rétablir la précision de la mesure.

Conscience environnementale

Les opérations doivent cesser pendant les orages. Les systèmes à haute tension et l'électronique sensible d'une centrale à béton sont vulnérables aux impacts de foudre, qui peuvent causer des dommages graves généralement non couverts par la garantie.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles détermineront où vous concentrerez vos efforts de contrôle.

- Si votre objectif principal est la qualité constante du produit : Concentrez-vous sur la précision des mesures, respectez strictement les temps de malaxage spécifiés et assurez une séquence d'alimentation propre et appropriée.

- Si votre objectif principal est l'efficacité opérationnelle et la disponibilité : Mettez l'accent sur la surveillance proactive des équipements pour toute anomalie et vérifiez régulièrement que tous les chemins d'écoulement des matériaux sont dégagés.

- Si votre objectif principal est la sécurité du personnel et de l'équipement : Appliquez un respect indéfectible des protocoles tels que les démarrages sans charge, la maintenance supervisée et les arrêts par mauvais temps.

En fin de compte, maîtriser le contrôle d'une centrale à béton, c'est créer une culture de précision, de vigilance et de sécurité.

Tableau récapitulatif :

| Focus du contrôle | Actions clés | Objectif principal |

|---|---|---|

| Qualité et cohérence | Pesage précis des matériaux, temps de malaxage strict, séquence d'alimentation appropriée | Lots de béton cohérents et de haute spécification |

| Équipement et disponibilité | Surveillance des fuites/blocages, vérification du flux de matériaux, ajustement des paramètres | Maximiser l'efficacité opérationnelle et prévenir les temps d'arrêt |

| Sécurité et maintenance | Démarrages sans charge, maintenance supervisée, arrêts par temps défavorable | Protéger le personnel et préserver la longévité de l'équipement |

Optimisez votre production de béton avec GARLWAY.

Spécialiste des machines de construction, GARLWAY fournit des centrales à béton, des malaxeurs et des treuils robustes et fiables, conçus pour les entreprises de construction et les entrepreneurs qui exigent précision et disponibilité. Notre équipement intègre les contrôles opérationnels dont vous avez besoin pour garantir une qualité constante, maximiser l'efficacité et améliorer la sécurité sur le chantier.

Laissez-nous vous aider à construire une opération plus productive et plus rentable. Contactez nos experts dès aujourd'hui pour une consultation adaptée aux besoins de votre projet.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quelles sont les principales étapes du principe de fonctionnement d'une centrale à béton ? Un guide de la précision automatisée

- Les centrales à béton peuvent-elles varier dans leurs composants ? Adaptez votre centrale au succès de votre projet

- Quels sont les principes clés pour l'agencement d'une centrale de malaxage de béton ? Optimiser pour la sécurité et l'efficacité

- Comment fonctionne une centrale à béton à malaxage humide ? Obtenez une qualité et une consistance supérieures

- Quelles avancées technologiques sont présentes dans les centrales à béton modernes ? Atteignez une précision et une efficacité inégalées

- Quelles sont les considérations clés pour une production de béton de haute qualité ? Maîtrisez la formule pour des résultats supérieurs

- Que faut-il garantir concernant la trémie de pesée dans une centrale à béton ? Garantir la précision et l'efficacité

- Quels facteurs influencent l\'échelle de production d\'une centrale à béton commerciale ? Maximisez l\'efficacité de votre production