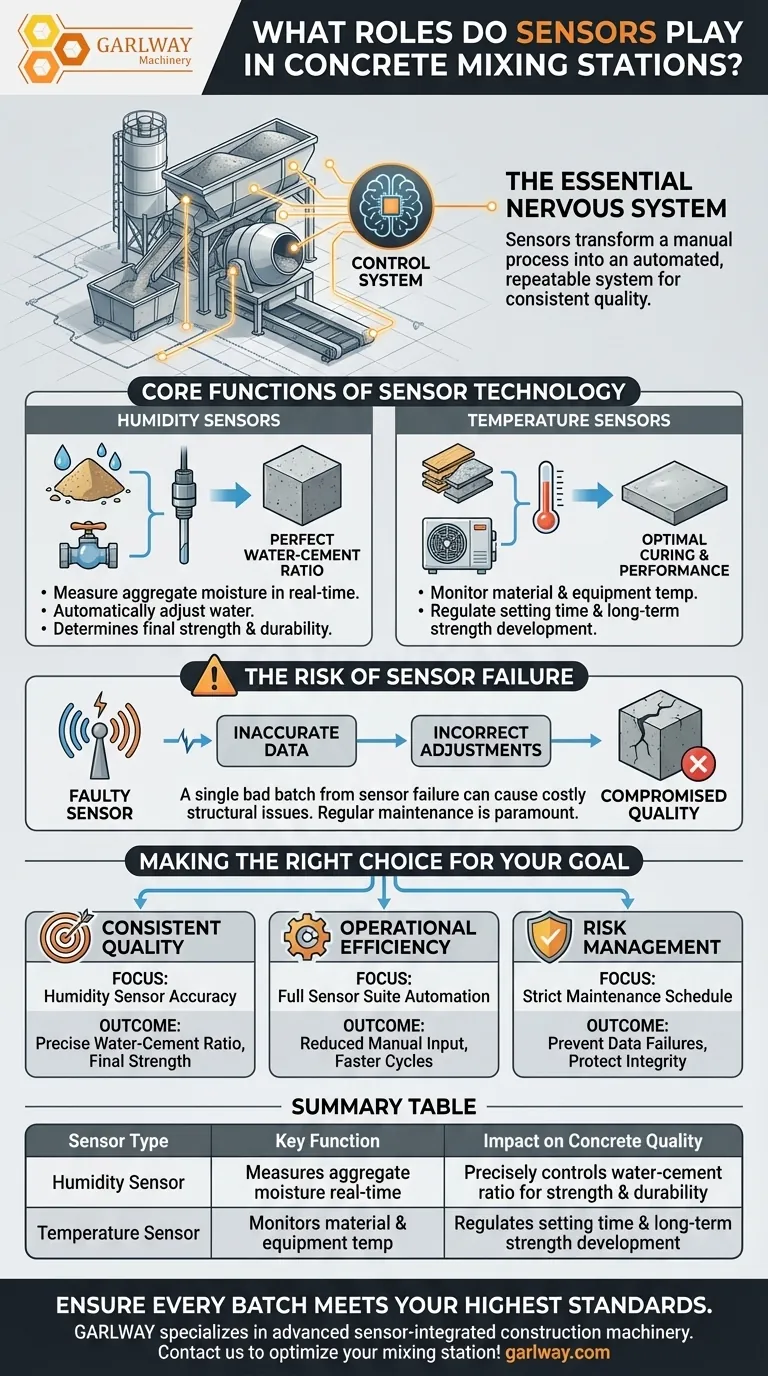

Dans une centrale à béton, les capteurs constituent le système nerveux essentiel qui permet l'automatisation et garantit la qualité. Principalement, les capteurs de température sont utilisés pour contrôler la température des matières premières et des équipements, tandis que les capteurs d'humidité contrôlent la teneur en eau des granulats. Ces dispositifs sont fondamentaux pour atteindre une production efficace et garantir que le béton final répond à des spécifications précises.

Le rôle principal des capteurs est de transformer un processus manuel et variable en un système automatisé et répétable. En fournissant des données en temps réel sur les variables critiques, ils garantissent que chaque lot de béton est produit avec une qualité et une résistance constantes.

Les fonctions principales de la technologie des capteurs

Les capteurs fournissent les données brutes dont le système de contrôle de la centrale de malaxage a besoin pour effectuer des ajustements intelligents et automatisés. Sans eux, la production de béton de haute qualité et constant à grande échelle serait presque impossible.

Assurer la consistance des matériaux avec les capteurs d'humidité

La teneur en eau des matières premières comme le sable et le gravier est une variable majeure qui change avec les conditions météorologiques et de stockage.

Les capteurs d'humidité mesurent cette humidité en temps réel. Ces données permettent au système de contrôle d'ajuster automatiquement la quantité d'eau ajoutée au mélange, garantissant que le rapport eau-ciment critique est parfait pour chaque lot.

Ce contrôle direct du rapport eau-ciment est le facteur le plus important pour déterminer la résistance et la durabilité finales du béton.

Réguler les performances avec les capteurs de température

La température du mélange de béton affecte directement son temps de prise et le développement de sa résistance à long terme.

Les capteurs de température surveillent les matières premières (granulats, eau) et l'équipement lui-même. Cela permet au système de chauffer ou de refroidir les ingrédients si nécessaire, ce qui est particulièrement critique dans les climats très chauds ou froids.

En maintenant une plage de température optimale, ces capteurs garantissent que le béton durcit correctement et atteint les caractéristiques de performance conçues.

Comprendre les risques de défaillance des capteurs

Bien que les capteurs soient fondamentaux pour le processus, leur fiabilité est primordiale. Un capteur défectueux est souvent plus dangereux qu'aucun capteur, car il transmet des informations incorrectes au système automatisé.

Le coût élevé d'un signal inexact

La défaillance d'un capteur se manifeste souvent par un changement de sa résistance électrique, ce qui lui fait envoyer des données inexactes au système de contrôle.

Le système, croyant que ces fausses données sont exactes, effectuera alors des ajustements incorrects, par exemple en ajoutant trop d'eau, sur la base d'une lecture d'humidité défectueuse.

L'impact direct sur la qualité du produit

Un seul lot défectueux causé par une défaillance de capteur peut compromettre une section entière d'un projet de construction. Le béton produit avec un rapport eau-ciment incorrect ne répondra pas à la résistance requise, entraînant des problèmes structurels coûteux et potentiellement dangereux.

La nécessité de maintenance et d'étalonnage

Cette vulnérabilité souligne le besoin critique d'une inspection, d'un nettoyage et d'un étalonnage réguliers des capteurs. Une maintenance proactive garantit que les données transmises au système de contrôle sont toujours exactes, protégeant ainsi l'intégrité du processus de production.

Faire le bon choix pour votre objectif

Les données des capteurs influencent directement les résultats clés de votre exploitation. Vous pouvez les exploiter pour atteindre des objectifs opérationnels spécifiques.

- Si votre objectif principal est la qualité constante du produit : Privilégiez la précision et l'étalonnage des capteurs d'humidité pour contrôler précisément le rapport eau-ciment, qui dicte la résistance finale.

- Si votre objectif principal est l'efficacité opérationnelle : Exploitez la suite complète de capteurs pour permettre une automatisation de bout en bout, réduire les interventions manuelles et accélérer les temps de cycle de production.

- Si votre objectif principal est la gestion des risques : Mettez en œuvre un programme de maintenance strict pour tous les capteurs afin d'éviter que des données inexactes ne provoquent des défaillances catastrophiques de la qualité du produit.

En fin de compte, considérer les capteurs comme un élément essentiel de votre système de contrôle qualité est la clé pour produire un produit fiable et performant.

Tableau récapitulatif :

| Type de capteur | Fonction clé | Impact sur la qualité du béton |

|---|---|---|

| Capteur d'humidité | Mesure l'humidité des granulats en temps réel | Contrôle précis du rapport eau-ciment pour la résistance et la durabilité |

| Capteur de température | Surveille la température des matériaux et des équipements | Régule le temps de prise et le développement de la résistance à long terme |

Assurez-vous que chaque lot de béton répond à vos normes les plus élevées. GARLWAY est spécialisé dans les machines de construction, offrant des centrales à béton et des malaxeurs fiables aux entreprises de construction et aux entrepreneurs du monde entier. Nos solutions intègrent une technologie de capteurs avancée pour automatiser votre production et garantir une qualité constante. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons optimiser votre centrale de malaxage !

Guide Visuel

Produits associés

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Petite centrale à béton de mélange de ciment HZS35

- Machine à béton automatique neuve

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'une centrale à béton pour un projet ? Assurer la qualité, le coût et l'efficacité

- Quels sont les principaux composants d'une centrale à béton commerciale ? Un guide des systèmes essentiels

- Comment les centrales à béton sont-elles contrôlées ? Obtenez un dosage précis et automatisé pour une qualité de béton supérieure

- Comment la méthode de comparaison et de substitution aide-t-elle à diagnostiquer les défauts de capteur ? Un guide pratique

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Comment fonctionne une centrale à béton prêt à l'emploi ? Un guide pour une production efficace et de haute qualité

- Quelles pratiques de maintenance doivent être suivies pour maintenir la centrale de malaxage en parfait état de fonctionnement ?

- Comment fonctionne le système de dosage dans une centrale à béton ? La clé d'un béton cohérent et de haute qualité