Les précautions les plus critiques pour le système d'alimentation d'une centrale à béton consistent à empêcher les granulats de pénétrer dans les mécanismes de fonctionnement, à utiliser des goulottes séparées pour différents matériaux et à s'assurer que le matériau de chaque lot est complètement déchargé des trémies et des goulottes. Ces étapes sont fondamentales pour protéger l'équipement, garantir la précision du mélange et maintenir l'efficacité opérationnelle.

Le principe fondamental est qu'un système d'alimentation n'est pas seulement un convoyeur ; c'est le point de contrôle principal pour la qualité du lot et la longévité de l'équipement. Le traiter avec une discipline procédurale évite les défaillances en cascade, allant de mélanges inexacts à des dommages mécaniques catastrophiques.

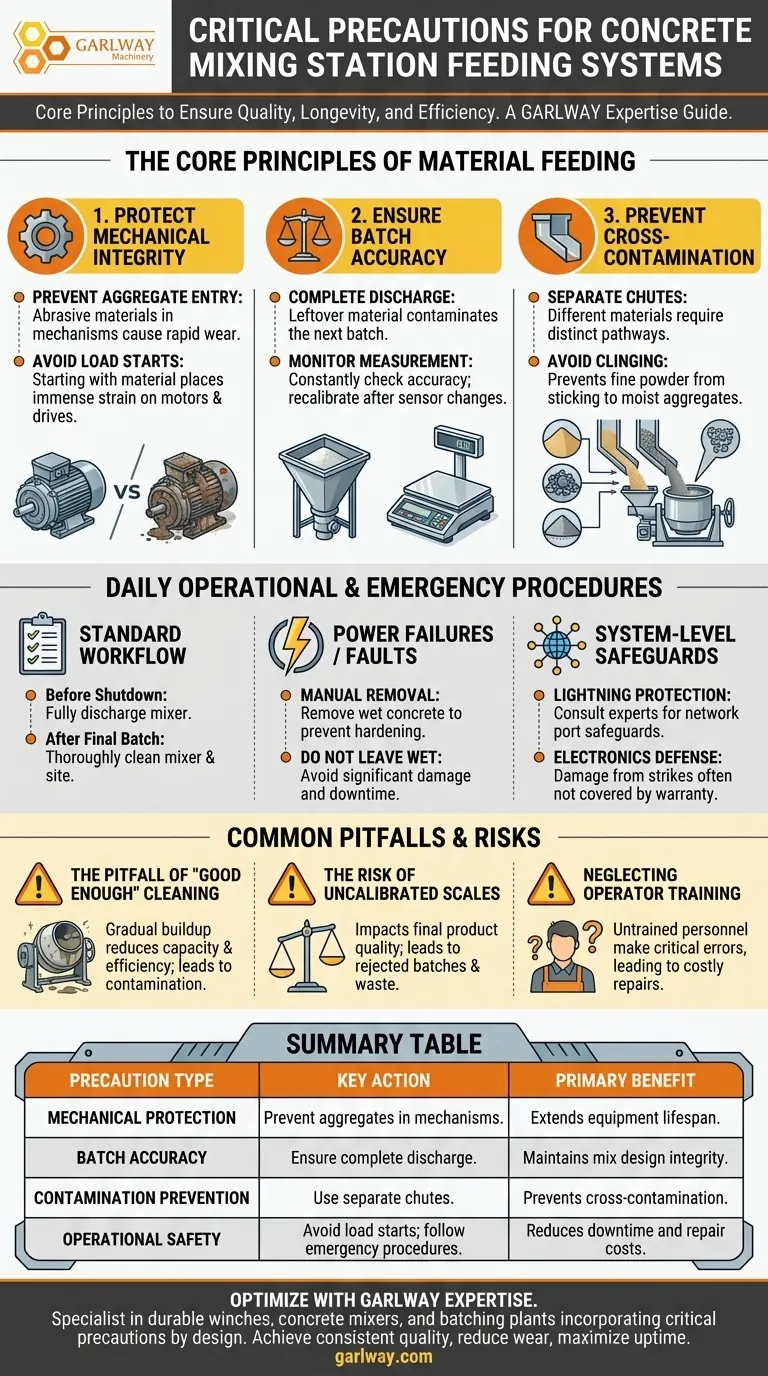

Les principes fondamentaux de l'alimentation des matériaux

Pour faire fonctionner efficacement un système d'alimentation, il faut comprendre le « pourquoi » derrière les règles. Ces précautions sont conçues pour gérer trois variables critiques : l'intégrité des matériaux, la précision des lots et l'usure mécanique.

Protection de l'intégrité mécanique

La plus grande menace pour votre système d'alimentation est un matériau mal placé.

Les granulats comme la pierre et le sable sont très abrasifs. S'ils pénètrent dans les mécanismes de fonctionnement des bandes transporteuses, des moteurs ou des balances, ils peuvent provoquer une usure rapide et une défaillance prématurée.

Une règle opérationnelle clé est d'éviter les démarrages en charge pour le malaxeur et les bandes transporteuses. Démarrer le système alors qu'il est déjà plein de matériaux lourds impose une contrainte immense aux moteurs et aux composants d'entraînement.

Garantir la précision des lots

La cohérence est la marque de fabrique d'un béton de qualité, et elle commence par une alimentation précise.

La règle de décharger complètement la trémie et la goulotte après chaque alimentation est non négociable. Les matériaux restants d'un lot précédent contamineront le suivant, faussant la conception du mélange soigneusement calculée.

De même, les systèmes de pesage doivent être exacts. La précision de la mesure doit être constamment surveillée, et les balances doivent être recalibrées immédiatement après le remplacement de tout capteur afin de garantir des entrées précises.

Prévenir la contamination croisée

Différents matériaux ont des caractéristiques d'écoulement et des propriétés chimiques différentes.

Le sable, la pierre et le ciment ne doivent pas être acheminés par la même goulotte. L'utilisation de voies séparées empêche la poudre de ciment fine d'adhérer aux granulats humides et garantit que chaque matériau s'écoule sans heurts, sans blocages ni contamination croisée.

Procédures opérationnelles quotidiennes et d'urgence

Une routine disciplinée est essentielle pour un fonctionnement sûr et efficace. Ces précautions doivent être intégrées dans votre flux de travail quotidien et vos plans d'urgence.

Flux de travail opérationnel standard

Avant l'arrêt, tout le béton doit être complètement déchargé du malaxeur.

Après le dernier lot, le malaxeur doit être soigneusement nettoyé, généralement en le lavant avec une petite quantité d'eau et de pierres pour récurer l'intérieur. L'ensemble du site de malaxage doit également être maintenu propre.

Gestion des pannes de courant ou des défauts

En cas de panne de courant soudaine ou de défaut d'équipement, vous ne pouvez pas laisser de béton frais dans l'unité principale.

Le matériau doit être retiré soigneusement et manuellement pour éviter qu'il ne durcisse à l'intérieur du malaxeur, ce qui peut causer des dommages importants et nécessiter un long temps d'arrêt pour réparation.

Garde-corps au niveau du système

Les centrales de malaxage modernes reposent sur des composants électroniques sensibles qui nécessitent une protection.

Si votre système de contrôle utilise un port réseau, vous devez consulter des experts techniques pour vous assurer que des mesures de protection adéquates contre la foudre sont en place. Les dommages causés par les coups de foudre ne sont souvent pas couverts par la garantie et peuvent paralyser toute votre opération.

Comprendre les compromis et les écueils courants

Ignorer ces précautions peut sembler faire gagner du temps à court terme, mais cela entraîne des coûts et des risques importants par la suite.

L'écueil du nettoyage « suffisamment bon »

Se précipiter lors du nettoyage de fin de journée est une erreur courante. Laisser une fine couche de béton durcir quotidiennement entraîne une accumulation progressive qui réduit la capacité et l'efficacité du malaxeur. Au fil du temps, ce matériau durci peut se détacher, contaminant les lots ou endommageant l'équipement.

Le risque de balances non calibrées

Les balances peuvent dériver avec le temps ou après la maintenance. S'appuyer sur un système non calibré est un pari qui a un impact direct sur la qualité et la résistance de votre produit final. Cela peut entraîner des lots rejetés, du gaspillage de matériaux et des dommages à la réputation.

Négliger la formation des opérateurs

Le système le plus sophistiqué n'est fiable qu'à la hauteur de la personne qui l'opère. Le personnel non formé est plus susceptible de commettre des erreurs critiques, telles que le démarrage d'un convoyeur chargé ou l'échec du vidage du malaxeur lors d'une panne de courant, entraînant des réparations évitables et coûteuses.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles détermineront où vous concentrerez votre attention, mais toutes ces précautions sont interconnectées.

- Si votre objectif principal est la longévité de l'équipement : Privilégiez la prévention de la pénétration des granulats dans les mécanismes, évitez les démarrages en charge et effectuez un nettoyage quotidien approfondi.

- Si votre objectif principal est la qualité du béton : Mettez l'accent sur la décharge complète des matériaux après chaque lot, l'utilisation de goulottes séparées et le calibrage régulier de tous les systèmes de pesage.

- Si votre objectif principal est la sécurité opérationnelle et le temps de fonctionnement : Mettez en œuvre une formation rigoureuse des opérateurs, établissez des procédures d'urgence claires en cas de pannes de courant et assurez-vous que toute la maintenance est supervisée.

En fin de compte, le respect discipliné de ces précautions relatives au système d'alimentation est le fondement d'une opération de centrale à béton fiable, sûre et rentable.

Tableau récapitulatif :

| Type de précaution | Action clé | Bénéfice principal |

|---|---|---|

| Protection mécanique | Empêcher les granulats de pénétrer dans les mécanismes | Prolonge la durée de vie de l'équipement |

| Précision des lots | Assurer une décharge complète des trémies/goulottes | Maintient l'intégrité de la conception du mélange |

| Prévention de la contamination | Utiliser des goulottes séparées pour différents matériaux | Prévient la contamination croisée |

| Sécurité opérationnelle | Éviter les démarrages en charge ; suivre les procédures d'urgence | Réduit les temps d'arrêt et les coûts de réparation |

Optimisez le système d'alimentation de votre centrale à béton avec l'expertise de GARLWAY. En tant que spécialiste des machines de construction, nous fournissons des treuils durables, des malaxeurs à béton et des centrales de malaxage qui intègrent ces précautions critiques dès la conception. Nos solutions aident les entreprises de construction et les entrepreneurs du monde entier à obtenir une qualité de mélange constante, à réduire l'usure des équipements et à maximiser le temps de fonctionnement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre centrale de malaxage.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quel est le flux de processus d'une centrale à béton ? Mélange de précision pour une qualité constante

- Quelles sont les deux méthodes de chargement des matériaux dans une centrale à béton ? Chargement simple vs. Chargement multiple expliqué

- Quels sont les avantages d'une centrale de malaxage en transit ? Flexibilité inégalée et coût réduit pour vos projets.

- Quelle est la nécessité principale de l'utilisation du béton prêt à l'emploi ? Assurer la qualité, l'efficacité et les économies.

- Quels sont les avantages de l'utilisation des mélangeurs discontinus ? Obtenez un contrôle qualité et une flexibilité supérieurs

- Quelle est la fonction des vannes, des pistons et des moteurs dans une centrale à béton ? | Les mécanismes de base expliqués

- Quelle est la différence entre une centrale à béton à malaxage à sec et une centrale à béton à malaxage à frais ? Optimisez votre production de béton

- Quelles sont les considérations clés pour une production de béton de haute qualité ? Maîtrisez la formule pour des résultats supérieurs