Fondamentalement, une centrale à béton fonctionne en pesant systématiquement et précisément les matières premières, en les transférant vers un malaxeur central pour être combinées en profondeur, puis en déchargeant le béton uniforme résultant. L'ensemble des opérations est orchestré par un système de contrôle automatisé pour garantir que chaque lot respecte les spécifications exactes.

Le principe de fonctionnement fondamental n'est pas simplement le malaxage, mais le dosage de précision. La fonction principale de la centrale est de garantir que chaque lot de béton ait exactement la même composition, assurant ainsi une qualité, une résistance et des performances constantes à grande échelle.

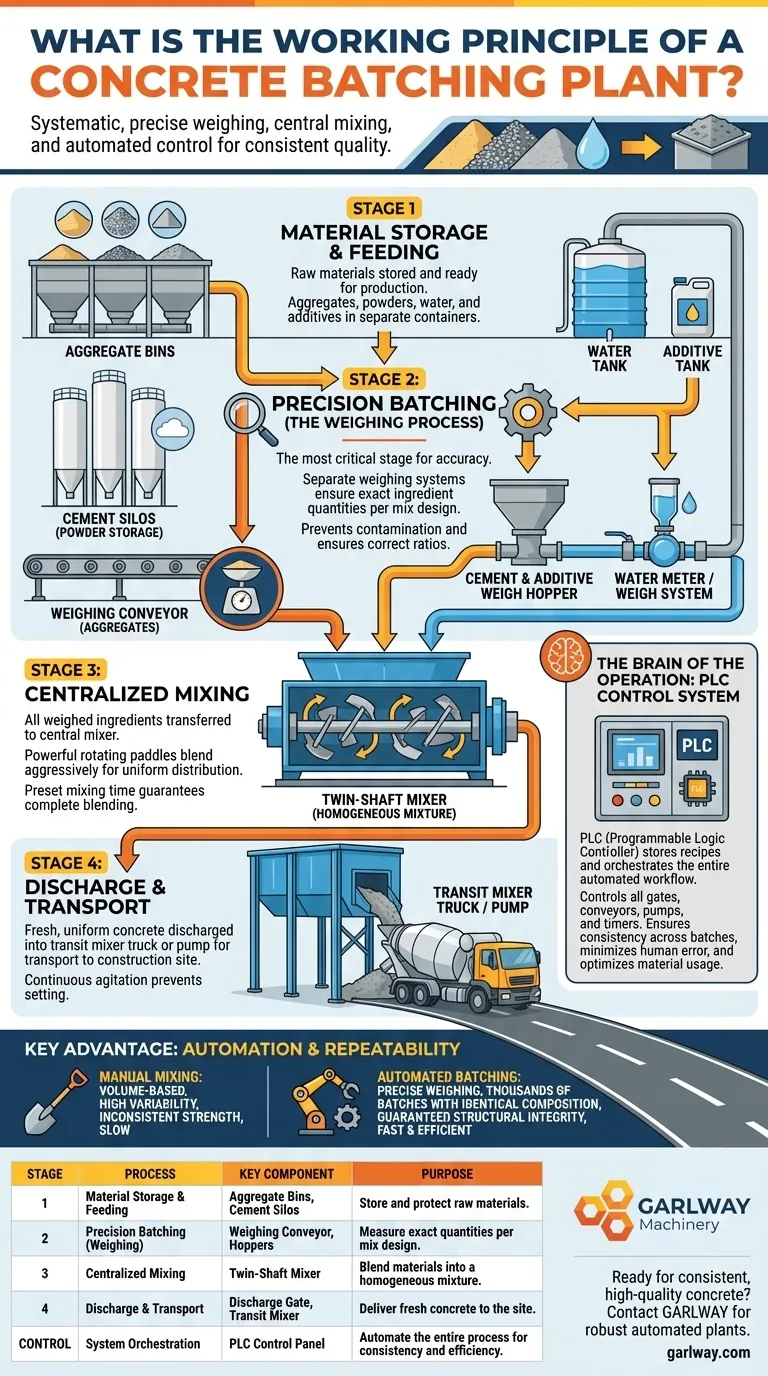

Le flux de travail en quatre étapes d'une centrale à béton

L'ensemble du processus peut être décomposé en quatre étapes distinctes et séquentielles. Chaque étape est automatisée et contrôlée pour garantir la précision et l'efficacité du début à la fin.

Étape 1 : Stockage et alimentation des matériaux

Avant que tout malaxage puisse commencer, toutes les matières premières doivent être stockées et prêtes. Les granulats tels que le sable, le gravier et la pierre concassée sont chargés dans de grands bacs séparés.

Le ciment et d'autres poudres comme les cendres volantes sont stockés dans des silos verticaux pour les protéger de l'humidité. L'eau est stockée dans des réservoirs et les additifs chimiques sont conservés dans leurs propres conteneurs.

Étape 2 : Dosage de précision (Processus de pesage)

C'est l'étape la plus critique et ce qui donne son nom à la centrale de "dosage". Le "dosage" est le processus de pesage de chaque ingrédient selon une conception de mélange ou une recette spécifique.

Des systèmes de pesage séparés sont utilisés pour chaque composant afin d'assurer la précision. Les granulats sont libérés de leurs bacs sur un convoyeur de pesage jusqu'à ce que le poids cible soit atteint. Le ciment est pesé dans une trémie séparée, et l'eau est mesurée précisément par un débitmètre ou un système de pesage. Cette séparation évite la contamination et garantit les bons rapports.

Étape 3 : Malaxage centralisé

Une fois que tous les ingrédients d'un seul lot ont été pesés avec précision, ils sont tous transférés vers le malaxeur central.

Le type le plus courant est un malaxeur à double arbre, qui utilise de puissantes palettes rotatives pour mélanger agressivement tous les matériaux. Cela garantit un mélange homogène, ce qui signifie que le ciment, l'eau et les granulats sont uniformément répartis dans tout le lot. Le temps de malaxage est prédéfini dans le système de contrôle pour garantir un mélange complet.

Étape 4 : Déchargement et transport

Une fois le temps de malaxage prédéterminé terminé, la porte de déchargement du malaxeur s'ouvre. Le béton frais et uniforme est déchargé directement dans un camion malaxeur ou une pompe à béton.

Le camion transporte ensuite le béton sur le chantier tout en continuant à l'agiter pour l'empêcher de durcir. La centrale est alors prête à commencer immédiatement le dosage du prochain chargement.

Le cerveau de l'opération : le système de contrôle

L'ensemble de la séquence d'opérations est géré par un système de contrôle sophistiqué, qui est le cœur de la précision et de l'efficacité de la centrale.

Le rôle du panneau de contrôle PLC

Les centrales modernes utilisent un Automate Programmable Industriel (API). Ce système informatique stocke des dizaines de recettes de mélange différentes et orchestre l'ensemble du flux de travail.

L'opérateur sélectionne une recette, et l'API contrôle toutes les vannes, les convoyeurs, les pompes et les minuteries pour exécuter automatiquement le processus de dosage et de malaxage. Cela élimine le risque d'erreur humaine.

Assurer la cohérence entre les lots

Le système de contrôle est ce qui garantit que le premier lot de béton est identique au centième. En contrôlant précisément le poids de chaque ingrédient pour chaque lot, la centrale produit un béton d'une qualité prévisible et fiable, essentielle pour l'ingénierie structurelle. Il minimise également le gaspillage de matériaux en utilisant la quantité exacte requise.

Comprendre l'avantage clé : l'automatisation

Bien qu'il soit possible de mélanger du béton manuellement, le processus est fondamentalement différent et moins fiable que ce qu'accomplit une centrale à béton.

Limites du malaxage manuel

Le malaxage manuel repose sur des estimations basées sur le volume (par exemple, pelles de sable) plutôt que sur un poids précis. Cela entraîne une grande variabilité dans le rapport eau-ciment et les proportions de granulats, résultant en une résistance incohérente et un contrôle qualité médiocre. C'est aussi lent et peu pratique pour tout projet à grande échelle.

La puissance du dosage automatisé

L'avantage principal d'une centrale à béton est sa répétabilité et sa précision. La capacité du système à produire des milliers de mètres cubes de béton qui respectent tous les mêmes spécifications d'ingénierie est sa plus grande valeur. Cela garantit une intégrité structurelle, une rapidité et une efficacité impossibles à obtenir manuellement.

Faire le bon choix pour votre objectif

Comprendre le principe de fonctionnement de la centrale vous aide à vous concentrer sur les composants qui comptent le plus pour le succès de votre projet.

- Si votre objectif principal est l'intégrité structurelle : La précision des systèmes de pesage automatisés est l'élément le plus critique, car elle garantit le bon rapport eau-ciment et les proportions de granulats.

- Si votre objectif principal est la vitesse de production à grande échelle : L'efficacité des systèmes de transfert de matériaux (convoyeurs et pompes) et le temps de cycle du malaxeur dictent le rendement global de la centrale.

- Si votre objectif principal est un contrôle qualité constant : Le panneau de contrôle PLC est votre plus grand atout, car il élimine les erreurs humaines et garantit que chaque lot respecte strictement la conception du mélange prédéfinie.

En fin de compte, une centrale à béton transforme les matières premières en un matériau d'ingénierie haute performance grâce à un processus discipliné et automatisé de mesure, d'homogénéisation et de contrôle.

Tableau récapitulatif :

| Étape | Processus | Composant clé | Objectif |

|---|---|---|---|

| 1 | Stockage et alimentation des matériaux | Bacs à granulats, silos à ciment | Stocker et protéger les matières premières. |

| 2 | Dosage de précision (Pesage) | Convoyeur de pesage, trémies | Mesurer les quantités exactes par conception de mélange. |

| 3 | Malaxage centralisé | Malaxeur à double arbre | Mélanger les matériaux en une mixture homogène. |

| 4 | Déchargement et transport | Porte de déchargement, camion malaxeur | Livrer le béton frais sur le site. |

| Contrôle | Orchestration du système | Panneau de contrôle PLC | Automatiser l'ensemble du processus pour la cohérence et l'efficacité. |

Prêt à obtenir un béton de qualité constante et supérieure pour vos projets à grande échelle ?

GARLWAY est spécialisé dans la fourniture de centrales à béton, de malaxeurs à béton et de treuils robustes et automatisés pour les entreprises de construction et les entrepreneurs du monde entier. Nos solutions sont conçues pour la précision, la durabilité et une productivité maximale.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment GARLWAY peut construire une opération plus efficace et plus rentable pour vous.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Machine de malaxage de béton portable

Les gens demandent aussi

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité