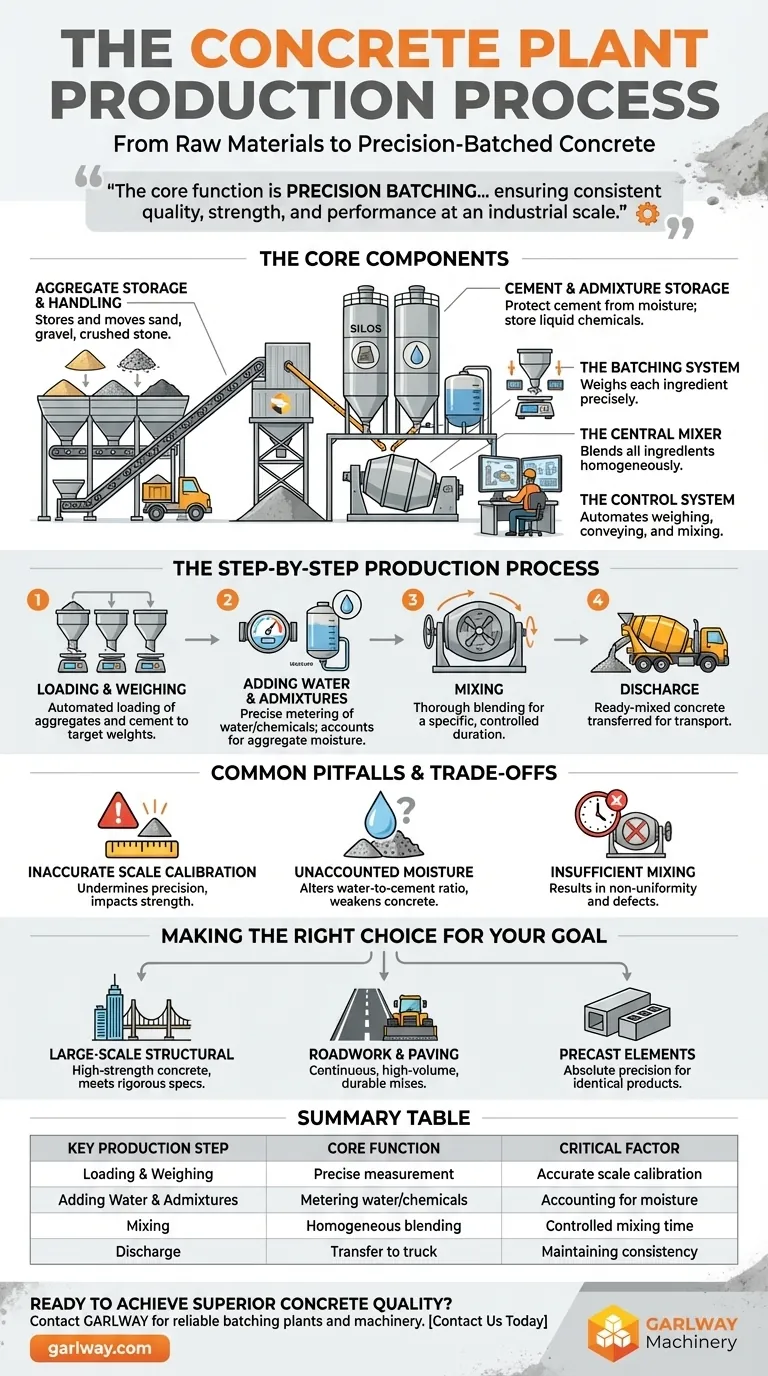

Dans une centrale à béton, le processus de production est centré sur la mesure et la combinaison précises de l'eau, des granulats (sable et gravier) et du ciment. Les matières premières sont chargées dans des trémies et des silos, puis transportées vers un malaxeur central où elles sont mélangées pour obtenir un mélange homogène avant d'être déchargées pour le transport et l'utilisation dans la construction.

La fonction principale d'une centrale à béton n'est pas simplement le mélange ; c'est le dosage de précision. L'ensemble du système est conçu pour garantir que chaque lot ait exactement les mêmes proportions d'ingrédients, assurant une qualité, une résistance et des performances constantes à l'échelle industrielle.

Les Composants Clés d'une Centrale de Malaxage

Une centrale à béton est un assemblage sophistiqué de systèmes fonctionnant de concert. Comprendre chaque composant révèle comment la qualité est intégrée au processus dès le début.

Stockage et Manutention des Granulats

Les granulats, tels que le sable, le gravier et la pierre concassée, constituent la majeure partie du mélange de béton. Ils sont stockés dans de grandes trémies ou des tas et sont transportés par des bandes transporteuses ou des chargeuses sur pneus dans des trémies de chargement.

Stockage du Ciment et des Adjuvants

Le ciment, l'agent liant, est une poudre fine qui doit être protégée de l'humidité. Il est stocké dans de grands conteneurs verticaux scellés appelés silos. Les adjuvants chimiques, utilisés pour modifier les propriétés du béton, sont stockés dans des réservoirs de liquide.

Le Système de Dosage

C'est le cœur de la précision de la centrale. Il se compose d'une série de trémies de pesage (doseurs) connectées à des balances numériques ou des capteurs de pesage très précis. Chaque ingrédient – granulats, ciment et eau – est pesé séparément pour répondre aux exigences spécifiques de la formulation du mélange.

Le Malaxeur Central

Une fois pesés, tous les ingrédients solides sont déchargés dans un grand et puissant malaxeur. L'eau et les adjuvants sont ensuite introduits, et les composants sont mélangés pendant une durée spécifique, contrôlée par ordinateur, pour assurer un lot complètement uniforme et cohérent.

Le Système de Commande

L'ensemble de l'opération est géré par un système de commande centralisé et informatisé. Un opérateur saisit la formulation du mélange souhaitée, et le système automatise le processus de pesage, de transport et de mélange, garantissant précision et répétabilité avec une erreur humaine minimale.

Le Processus de Production Étape par Étape

Des matières premières au produit fini, le processus suit une séquence précise et automatisée conçue pour l'efficacité et le contrôle de la qualité.

Étape 1 : Chargement et Pesage

Le processus commence lorsque le système de commande envoie des instructions pour charger les granulats et le ciment de leurs trémies et silos de stockage respectifs dans les trémies de pesage dédiées jusqu'à ce que le poids cible exact pour la recette soit atteint.

Étape 2 : Ajout d'Eau et d'Adjuvants

Simultanément, l'eau est mesurée en volume ou en poids, et tous les adjuvants chimiques requis sont précisément mesurés. Le système tient automatiquement compte de la teneur en humidité déjà présente dans les granulats pour maintenir un rapport eau/ciment parfait.

Étape 3 : Malaxage

Tous les ingrédients dosés sont déchargés dans le malaxeur central. Les puissantes lames ou pales du malaxeur tournent, combinant soigneusement les matériaux pour créer un mélange de béton homogène. Le temps de malaxage est crucial et est prédéterminé par la formulation du mélange.

Étape 4 : Déchargement

Une fois le cycle de malaxage terminé, le béton prêt à l'emploi est déchargé du malaxeur. Il s'écoule généralement par une goulotte directement dans un camion malaxeur, qui continue d'agiter doucement le béton pendant le transport vers le chantier.

Comprendre les Compromis et les Pièges Courants

Bien que le processus soit hautement automatisé, son succès dépend d'une maintenance et d'une supervision appropriées. L'échec à gérer les variables clés peut compromettre la qualité du produit final.

Étalonnage Imprécis des Balances

Si les systèmes de pesage ne sont pas étalonnés régulièrement, tout le principe du dosage de précision est sapé. Même de petites erreurs dans les proportions des ingrédients peuvent avoir un impact significatif sur la résistance et la durabilité du béton.

Échec de la Prise en Compte de l'Humidité des Granulats

L'une des erreurs les plus courantes est de ne pas mesurer et compenser la teneur en humidité du sable et du gravier. L'eau non comptabilisée modifiera le rapport eau/ciment, affaiblissant directement le béton final.

Malaxage Insuffisant

Hâter le cycle de malaxage pour augmenter la production est une erreur critique. Un malaxage incomplet entraîne un béton non uniforme avec une résistance incohérente, une faible ouvrabilité et un risque plus élevé de défauts.

Faire le Bon Choix pour Votre Objectif

Le processus contrôlé d'une centrale de malaxage de béton lui permet de produire une large gamme de types de béton adaptés à différentes applications.

- Si votre objectif principal est les travaux structurels à grande échelle (bâtiments, ponts) : La capacité de la centrale à produire de manière constante du béton à haute résistance qui répond à des spécifications d'ingénierie rigoureuses est l'avantage clé.

- Si votre objectif principal est les travaux routiers ou le pavage : La capacité de la centrale à produire en continu et en grand volume des mélanges durables et résistants aux intempéries est essentielle.

- Si votre objectif principal est les éléments préfabriqués : La précision absolue du processus de dosage garantit que chaque produit préfabriqué a des propriétés et une qualité identiques.

Une centrale à béton transforme de simples matières premières en un matériau de construction hautement fiable et conçu pour la performance grâce à un contrôle de précision.

Tableau Récapitulatif :

| Étape de Production Clé | Fonction Principale | Facteur Critique |

|---|---|---|

| Chargement & Pesage | Mesure précise des granulats, du ciment | Étalonnage précis des balances |

| Ajout d'Eau & d'Adjuvants | Dosage de l'eau et des produits chimiques | Prise en compte de l'humidité des granulats |

| Malaxage | Mélange homogène de tous les ingrédients | Temps de malaxage contrôlé |

| Déchargement | Transfert vers le camion malaxeur | Maintien de la cohérence pendant le transport |

Prêt à obtenir une qualité de béton supérieure pour vos projets ? GARLWAY est spécialisé dans les machines de construction, offrant des centrales de malaxage de béton, des malaxeurs et des treuils fiables conçus pour la précision et l'efficacité. Que vous soyez une entreprise de construction ou un entrepreneur, nos solutions garantissent un béton constant et à haute résistance pour les travaux structurels à grande échelle, le pavage routier ou les éléments préfabriqués. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer votre processus de production et offrir des performances inégalées sur vos chantiers dans le monde entier !

Guide Visuel

Produits associés

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Petite centrale à béton de mélange de ciment HZS35

Les gens demandent aussi

- Quelles sont les considérations clés pour une production de béton de haute qualité ? Maîtrisez la formule pour des résultats supérieurs

- Quels sont les deux principaux types de méthodes de livraison de béton prêt à l'emploi ? Choisissez la bonne méthode pour votre projet

- Pourquoi un réservoir d'eau est-il nécessaire dans une centrale à béton ? Assurer un béton constant et de haute qualité

- Pourquoi le contrôle de l'éclairage est-il important dans le système électrique d'une centrale à béton ?

- Quels facteurs affectent la capacité de production d'une centrale à béton ? Libérez le véritable potentiel de votre centrale

- Quels sont les inconvénients du béton prêt à l'emploi ? Risques clés pour les projets de construction

- Quelles considérations sont prises pour éviter les dangers liés à la poussière dans une centrale de malaxage de béton ? Un guide pour des opérations sûres et efficaces

- De quoi se compose le système de dosage des granulats ? Les 3 composants clés expliqués