La production de béton est un processus industriel méticuleusement contrôlé, centré dans une installation connue sous le nom de centrale à béton. Elle comprend quatre étapes principales : la manutention et le stockage des matières premières, leur pesée et leur proportionnement précis en un lot, leur mélange approfondi pour obtenir un produit homogène, et enfin, le chargement du béton fini pour le transport.

Le principe fondamental d'une centrale à béton n'est pas seulement de mélanger les ingrédients ; il s'agit d'obtenir une cohérence absolue. Chaque étape est conçue pour garantir que chaque lot de béton corresponde précisément aux spécifications de conception requises en matière de résistance, de maniabilité et de durabilité.

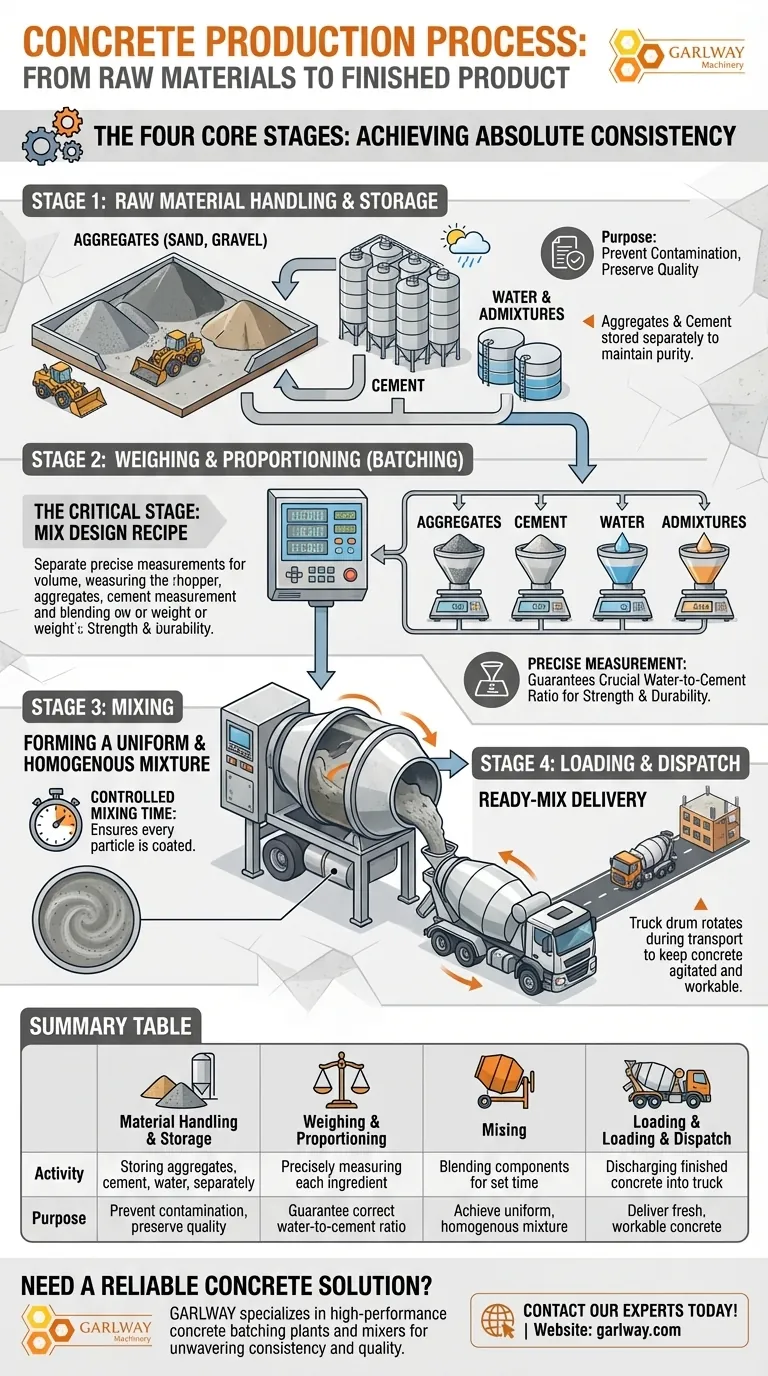

Les Quatre Étapes Clés de la Production de Béton

L'ensemble de l'opération est un flux linéaire conçu pour transformer des composants bruts en un matériau de construction hautement spécifique. Chaque étape s'appuie sur la précédente, la précision étant la préoccupation primordiale tout au long du processus.

Étape 1 : Manutention et Stockage des Matières Premières

Avant que tout malaxage puisse avoir lieu, les ingrédients de base doivent être stockés correctement pour préserver leur qualité. Ceux-ci comprennent les granulats (sable, gravier), le ciment, l'eau et les adjuvants chimiques.

Les granulats sont généralement stockés en grands tas à ciel ouvert ou dans des silos compartimentés. Le ciment est stocké dans de grands silos étanches aux intempéries pour le protéger de l'humidité, qui le ferait durcir prématurément.

Cette séparation est essentielle. Elle empêche la contamination croisée et garantit que chaque ingrédient peut être prélevé pour être mesuré dans son état pur et intentionnel.

Étape 2 : Pesée et Proportionnement (Dosage)

C'est l'étape la plus critique pour déterminer la qualité finale du béton. La recette spécifique, ou « conception du mélange », dicte le poids exact de chaque composant nécessaire pour un lot unique.

À l'aide d'un système de contrôle informatisé, les granulats sont introduits dans une trémie de pesée. Séparément, le ciment est pesé depuis le silo, et l'eau ainsi que tous les adjuvants liquides sont mesurés par volume ou par poids.

Cette mesure individuelle et précise est non négociable. Elle garantit que le rapport eau-ciment crucial et les autres proportions sont respectés, ce qui contrôle directement la résistance et les performances ultimes du béton.

Étape 3 : Malaxage

Une fois pesés, tous les composants individuels du lot sont acheminés et déversés dans un grand et puissant malaxeur central.

Le rôle du malaxeur est de mélanger les matériaux jusqu'à ce qu'ils forment un mélange complètement uniforme et homogène. Le temps de malaxage lui-même est un paramètre contrôlé pour garantir que chaque particule de granulat est enrobée de pâte de ciment.

Étape 4 : Chargement et Expédition

Une fois le temps de malaxage spécifié terminé, le béton frais prêt à l'emploi est déchargé du malaxeur.

Il est généralement acheminé directement dans un camion malaxeur. Le tambour du camion tourne pendant le transport vers le chantier, maintenant le béton agité et l'empêchant de prendre. Cela achève le processus de production à la centrale.

Pièges Courants et Pourquoi la Précision Compte

Bien que le processus semble simple, l'ensemble du système est conçu pour atténuer les risques qui pourraient compromettre l'intégrité du béton. Les déviations à n'importe quelle étape ont des conséquences importantes.

Le Risque d'un Dosage Incorrect

Même de petites erreurs dans le poids du ciment ou de l'eau peuvent modifier considérablement la résistance du béton. Trop d'eau crée un béton plus faible et plus poreux, tandis que trop peu le rend difficile à travailler. Les systèmes de pesée automatisés sont là pour éliminer cette erreur humaine ou mécanique.

L'Impact de la Contamination

De mauvaises pratiques de stockage qui permettent à la boue de se mélanger aux granulats ou à l'humidité d'entrer dans un silo de ciment peuvent ruiner un lot avant même qu'il ne soit fabriqué. L'intégrité des matières premières est le fondement de la qualité du produit final.

Malaxage Inconstant

Un sous-malaxage entraîne un produit non uniforme avec des poches de granulats et de pâte de ciment, créant des points faibles. Un sur-malaxage peut commencer à dégrader les granulats. Le cycle de malaxage automatisé et chronométré est conçu pour obtenir un mélange idéal et constant à chaque fois.

Comment Appliquer Ceci à Votre Projet

Comprendre ce processus vous permet de mieux spécifier et vérifier les matériaux pour vos besoins de construction.

- Si votre objectif principal est un approvisionnement continu à grande échelle (par exemple, infrastructures majeures) : Vous avez besoin d'une centrale à béton prêt à l'emploi, stationnaire et de grande capacité, réputée pour son contrôle qualité rigoureux et automatisé afin d'assurer la cohérence sur des milliers de mètres cubes.

- Si votre objectif principal est un besoin spécifique sur site (par exemple, éléments préfabriqués ou construction à distance) : Une centrale à béton dédiée, voire mobile, offre un meilleur contrôle et élimine les risques et les retards associés au transport de béton frais sur de longues distances.

En fin de compte, une centrale à béton transforme des matières premières de base en un produit d'ingénierie haute performance grâce à un système de précision et de contrôle inébranlables.

Tableau Récapitulatif :

| Étape | Activité Clé | Objectif |

|---|---|---|

| 1. Manutention & Stockage des Matériaux | Stockage séparé des granulats, du ciment, de l'eau et des adjuvants. | Prévenir la contamination et préserver la qualité des matériaux. |

| 2. Pesée & Proportionnement (Dosage) | Mesure précise de chaque ingrédient selon la conception du mélange. | Garantir le rapport eau-ciment correct pour la résistance et la durabilité. |

| 3. Malaxage | Mélange de tous les composants dans un malaxeur central pendant un temps défini. | Obtenir un mélange de béton uniforme et homogène. |

| 4. Chargement & Expédition | Déchargement du béton fini dans des camions malaxeurs. | Livrer du béton frais et travaillable sur le chantier. |

Besoin d'une Solution Béton Fiable pour Votre Projet ?

GARLWAY se spécialise dans la fourniture de machines de construction haute performance, y compris des centrales à béton robustes, des malaxeurs à béton et des treuils, conçus pour les entreprises de construction et les entrepreneurs du monde entier.

Que vous gériez un projet d'infrastructure à grande échelle nécessitant un approvisionnement continu ou une application spécifique sur site nécessitant un contrôle précis, notre équipement garantit la cohérence et la qualité inébranlables décrites dans ce processus.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de production de béton parfaite !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- JZC400 Petite bétonnière mobile, machine à mélanger le ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

Les gens demandent aussi

- Quels sont les facteurs qui influencent le choix d'une centrale à béton ? Considérations clés pour l'efficacité

- Comment la phase de déchargement peut-elle être optimisée pour améliorer l'efficacité globale du mélange de béton ? Résoudre le goulot d'étranglement du transfert du malaxeur au véhicule

- Comment une petite bétonnière permet-elle de faire des économies ? Améliorez l'efficacité et réduisez les coûts de main-d'œuvre

- Comment les routes à l'intérieur d'une centrale de malaxage de béton sont-elles généralement conçues ? Optimiser pour la sécurité et l'efficacité

- Comment une petite bétonnière améliore-t-elle l'efficacité temporelle ? Automatisation du mélange et augmentation de la productivité