Dans la production de béton, le dosage est le processus critique de mesure et de combinaison de tous les ingrédients nécessaires — granulats, ciment, eau et tout adjuvant — dans leurs proportions prédéterminées avant le malaxage. Cette précision ne concerne pas seulement le mélange ; c'est le fondement du contrôle qualité, garantissant que chaque lot de béton répond aux exigences spécifiées en matière de résistance et de durabilité.

Le principe fondamental du dosage moderne du béton est le passage d'un simple mélange à un processus de fabrication précis et automatisé. Il s'agit de garantir la cohérence et la qualité grâce à la pesée précise de chaque composant, transformant les matières premières en un produit d'ingénierie fiable et prévisible.

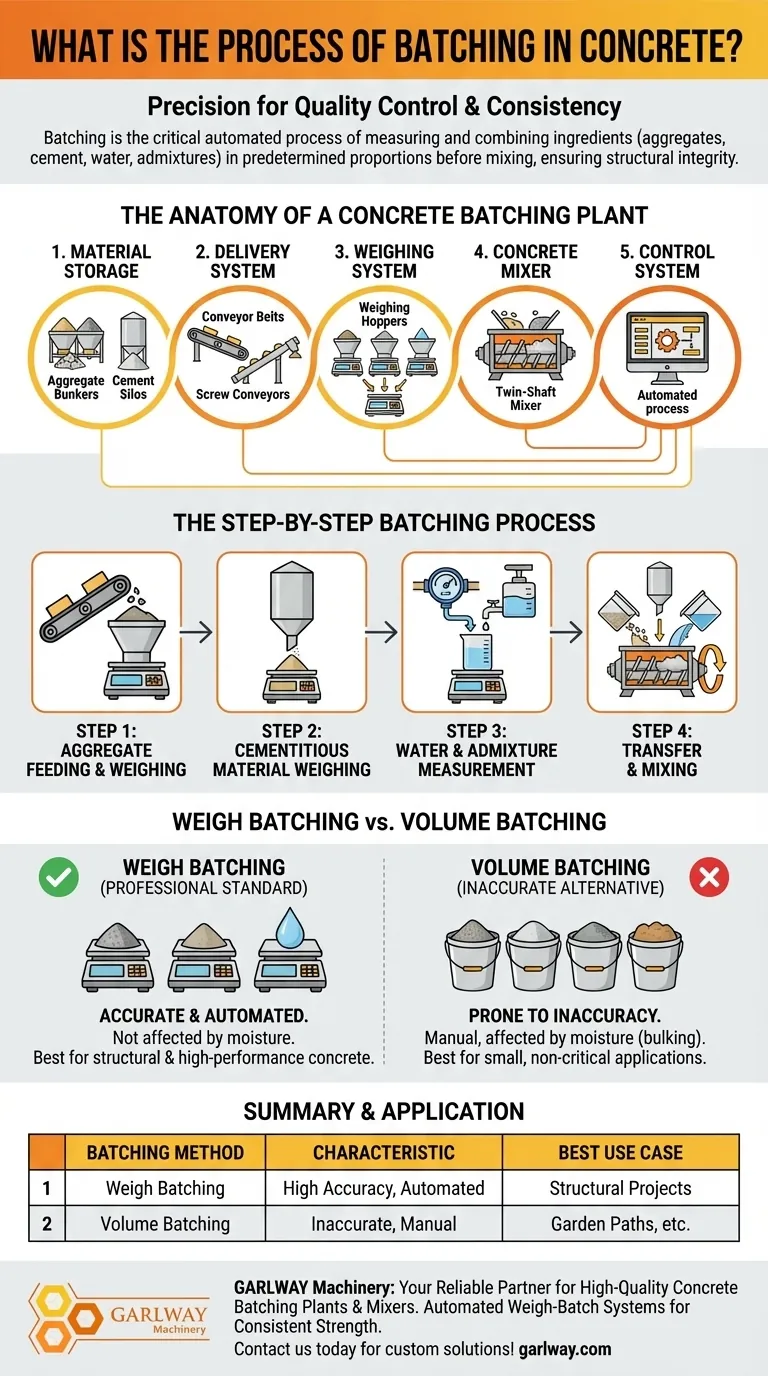

L'anatomie d'une centrale à béton

Pour comprendre le processus, il faut d'abord comprendre le système. Une centrale à béton n'est pas une machine unique, mais un système intégré de cinq composants principaux qui fonctionnent à l'unisson.

Le système de stockage des matériaux

C'est le point de départ. Les granulats comme le sable et les pierres sont stockés dans de grands conteneurs appelés trémies à granulats. Les poudres, telles que le ciment et les cendres volantes, sont conservées dans de grands silos à ciment étanches pour les protéger de l'humidité.

Le système de livraison des matériaux

Ce système déplace les matières premières du stockage pour être mesurées. Les convoyeurs à bande ou les épandeurs radiaux transportent généralement les granulats des trémies, tandis que les poudres sont déplacées des silos à l'aide de vis sans fin.

Le système de pesage des matériaux

C'est le cœur de l'opération de dosage. Les matériaux ne sont pas mélangés directement depuis le stockage. Au lieu de cela, ils sont d'abord déchargés dans des trémies de pesage ou des balances séparées, garantissant que chaque ingrédient est mesuré avec une grande précision selon la conception du mélange spécifique.

Le malaxeur à béton

Une fois tous les ingrédients pesés, ils sont déchargés dans le malaxeur central. Un malaxeur à double arbre est couramment utilisé pour son efficacité et sa capacité à produire rapidement un mélange de béton homogène.

Le système de contrôle

C'est le cerveau de la centrale. Un système de contrôle informatisé gère l'ensemble du processus, de l'ouverture des trappes pour libérer les granulats sur les balances au déchargement du mélange final. Cette automatisation garantit la répétabilité et la précision de chaque lot.

Le processus de dosage étape par étape

La séquence des opérations est méthodique et conçue pour garantir l'exactitude et la cohérence.

Étape 1 : Alimentation et pesage des granulats

Le processus commence par les granulats. Le système de contrôle envoie un signal pour déplacer les quantités requises de sable et de pierres de différentes tailles depuis leurs trémies respectives, via un convoyeur à bande, dans une trémie de pesage des granulats.

Étape 2 : Pesage des matériaux cimentaires

Simultanément, le système prélève le ciment et toute autre poudre (comme les cendres volantes) de leurs silos. Ceux-ci sont pesés dans un système de pesage de poudre séparé et dédié pour éviter la contamination et garantir la précision.

Étape 3 : Mesure de l'eau et des adjuvants

L'eau est également mesurée avec soin, soit par poids dans sa propre balance, soit par un débitmètre volumétrique de haute précision. Tous les adjuvants chimiques, utilisés en très petites quantités, sont mesurés dans un système de distribution séparé et précis.

Étape 4 : Transfert et malaxage

Une fois que le système de contrôle vérifie que tous les composants ont été pesés aux quantités exactes requises, ils sont déchargés dans l'unité de malaxage. Les composants sont généralement ajoutés dans une séquence spécifique pour optimiser le processus de malaxage et garantir que toutes les particules de ciment sont correctement hydratées.

Comprendre la distinction clé : dosage par pesée vs dosage par volume

La méthode de mesure est le facteur le plus important déterminant la qualité du béton. La norme professionnelle est fondamentalement différente de ce qui pourrait être utilisé sur des chantiers très petits et informels.

Dosage par pesée : la norme de qualité

Les centrales à béton modernes utilisent exclusivement le dosage par pesée. La mesure des ingrédients par poids est très précise et n'est pas affectée par des facteurs tels que la compaction du matériau ou la teneur en humidité. C'est la seule méthode qui peut produire de manière fiable du béton répondant à des spécifications d'ingénierie strictes.

Dosage par volume : l'alternative inexacte

Le dosage par volume implique la mesure des ingrédients par volume (par exemple, à l'aide de seaux ou de boîtes). Cette méthode est sujette à des inexactitudes importantes. Par exemple, le volume de sable peut augmenter jusqu'à 25 % en raison de l'humidité (« gonflement »), ce qui fausserait considérablement le rapport eau/ciment critique si cela n'était pas pris en compte. Il ne convient donc pas au béton structurel ou haute performance.

Application à votre projet

Votre approche du dosage doit être dictée entièrement par les exigences de performance du produit final.

- Si votre objectif principal est l'intégrité structurelle, la cohérence et la résistance garantie : Vous devez spécifier et vérifier l'utilisation d'une centrale qui utilise un système de dosage par pesée automatisé.

- Si votre objectif principal est une application petite et non critique (par exemple, un chemin de jardin) : Un simple dosage par volume peut suffire, mais vous devez être conscient de ses incohérences inhérentes.

En fin de compte, comprendre le processus de dosage, c'est comprendre que le béton de qualité n'est pas accidentel ; il est fabriqué avec précision.

Tableau récapitulatif :

| Méthode de dosage | Caractéristique clé | Cas d'utilisation idéal |

|---|---|---|

| Dosage par pesée | Haute précision, automatisé, non affecté par l'humidité | Projets structurels, béton haute performance |

| Dosage par volume | Sujet aux inexactitudes, mesure manuelle | Applications petites et non critiques (par exemple, chemins de jardin) |

Besoin d'une centrale à béton fiable pour votre projet de construction ?

GARLWAY est spécialisé dans la fourniture de machines de construction de haute qualité, y compris des centrales à béton robustes, des malaxeurs à béton et des treuils, conçus pour les entreprises de construction et les entrepreneurs du monde entier. Nos systèmes automatisés de dosage par pesée garantissent la cohérence et la résistance que vos projets exigent.

Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Bétonnière mobile JW1000 et centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Quels types de matériaux de construction une centrale à béton peut-elle produire ? Béton et mortier de précision

- Que faut-il prendre en compte lors de la mise en place d'une centrale de malaxage de béton ? Planifier l'efficacité et la sécurité

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement