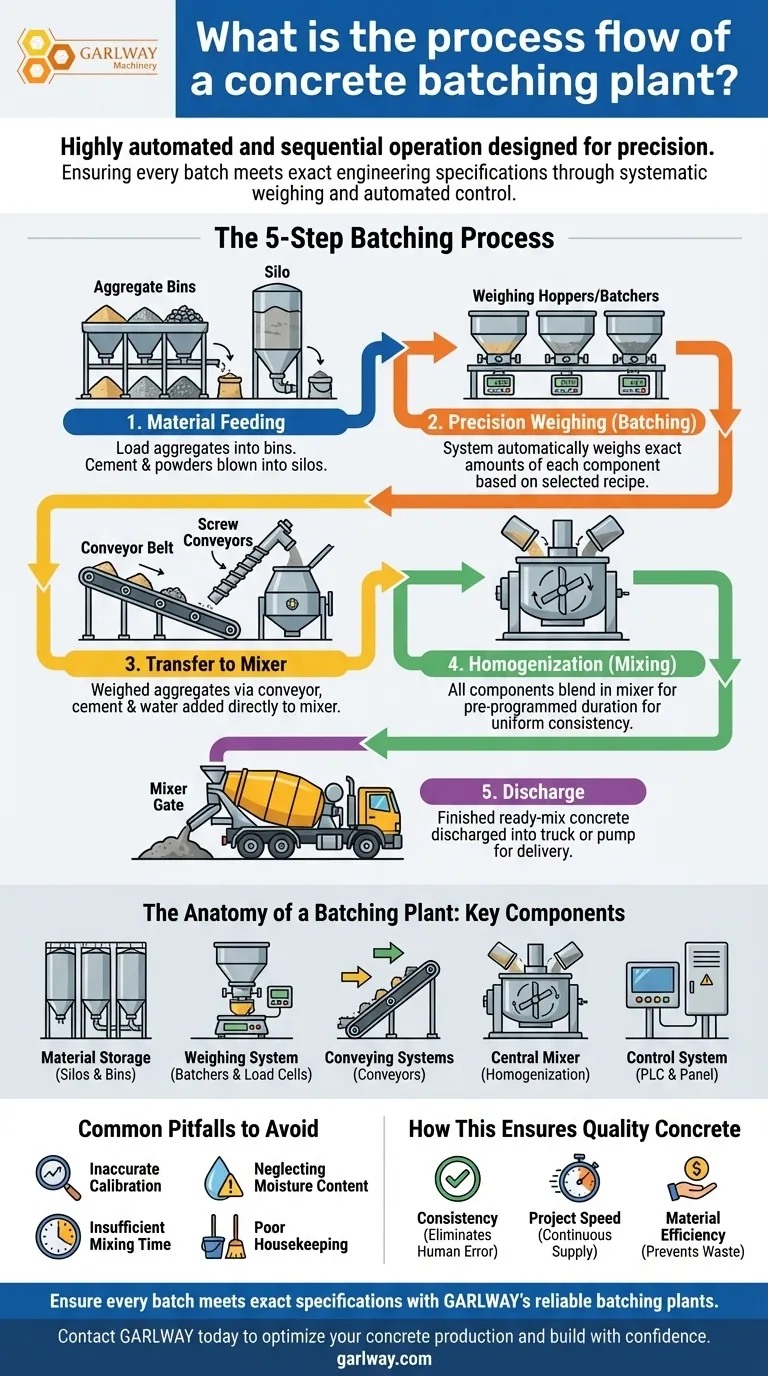

À la base, le flux de processus d'une centrale à béton est une opération hautement automatisée et séquentielle conçue pour la précision. Il commence par l'alimentation des matières premières dans le système, la pesée précise de chaque composant selon une recette spécifique, leur mélange approfondi, et enfin la décharge du béton fini pour le transport.

L'objectif principal du processus de dosage n'est pas simplement de mélanger les matériaux, mais de garantir que chaque lot de béton répond aux spécifications exactes de l'ingénierie. Ceci est réalisé par une pesée systématique et un contrôle automatisé, assurant la cohérence, la résistance et la qualité du produit final.

L'anatomie d'une centrale à béton : composants clés

Avant de détailler le processus, il est important de comprendre les principaux composants qui le rendent possible. Chaque partie a une fonction spécifique dans la chaîne de production.

Stockage des matériaux et silos

Les matières premières sont stockées dans des conteneurs dédiés. Les granulats comme le sable et le gravier sont conservés dans de grandes bacs à granulats, tandis que les liants comme le ciment et les cendres volantes sont stockés dans des silos verticaux pour les protéger de l'humidité.

Le système de pesage (le doseur)

C'est le cœur de la précision de la centrale. Des trémies de pesage séparées, ou doseurs, sont utilisées pour les granulats, le ciment, l'eau et les additifs. Ces systèmes utilisent des cellules de charge précises pour mesurer chaque ingrédient au kilogramme exact requis par la conception du mélange.

Systèmes de convoyage et de transfert

Une fois pesés, les matériaux doivent être acheminés vers le mélangeur. Ceci est généralement fait à l'aide de convoyeurs à bande pour les granulats et de vis sans fin fermées pour le ciment afin d'éviter la poussière et la perte de matière.

Le mélangeur central

C'est là que se produit l'homogénéisation. Les granulats pesés, le ciment, l'eau et les additifs sont combinés et mélangés dans un mélangeur puissant pendant une durée prédéterminée jusqu'à ce qu'une consistance uniforme soit obtenue.

Le système de contrôle (le cerveau)

L'ensemble de l'opération est orchestré par un panneau de commande central, fonctionnant souvent sur un automate programmable industriel (API). Ce système stocke les recettes de mélange, contrôle tous les moteurs et les trappes, assure des mesures précises et enregistre les données de production.

Le processus de dosage étape par étape

L'ensemble de la séquence, de la pesée des matériaux à la décharge du mélange final, est connu sous le nom de temps de cycle. Il suit un flux clair et répétable en cinq étapes.

Étape 1 : Alimentation des matériaux

Le processus commence par le chargement des granulats dans leurs bacs de stockage respectifs. Le ciment et d'autres poudres sont acheminés pneumatiquement dans les silos de stockage.

Étape 2 : Pesée de précision (dosage)

L'opérateur de la centrale sélectionne une recette de mélange spécifique sur le panneau de commande. Le système pèse ensuite automatiquement la quantité précise de chaque granulat, ciment, eau et additif chimique dans ses doseurs séparés.

Étape 3 : Transfert vers le mélangeur

Les granulats pesés sont déchargés sur un convoyeur à bande qui les transporte vers le mélangeur central. Simultanément, le ciment, l'eau et les additifs pesés sont ajoutés directement dans le mélangeur.

Étape 4 : Homogénéisation (Mélange)

Une fois tous les composants chargés, le mélangeur commence son cycle. Il mélange les matériaux pendant une durée spécifique et préprogrammée pour s'assurer que chaque particule est enrobée et que le mélange est complètement uniforme.

Étape 5 : Décharge

Une fois le cycle de mélange terminé, le béton prêt à l'emploi est déchargé par une trappe au bas du mélangeur. Il s'écoule directement dans un camion malaxeur en attente ou une pompe à béton, prêt à être livré sur le chantier.

Pièges courants à éviter

Même avec un système automatisé, la supervision opérationnelle est essentielle. L'intégrité de l'ensemble du processus dépend du maintien de la précision et du contrôle aux points clés.

Étalonnage inexact des matériaux

Les systèmes de pesage doivent être étalonnés régulièrement. Un système non étalonné produira constamment des lots incorrects, conduisant à un béton qui ne répond pas aux spécifications de résistance requises, même si la recette de l'API est correcte.

Négligence de la teneur en humidité

L'humidité présente dans les granulats (en particulier le sable) peut modifier considérablement le rapport eau/ciment, qui est le facteur le plus critique pour la résistance du béton. Les systèmes de contrôle modernes peuvent compenser cela, mais cela nécessite un entretien et une configuration corrects des capteurs.

Temps de mélange insuffisant

Réduire le temps de mélange pour augmenter le rendement est une erreur courante. Cela entraîne un béton mal homogénéisé avec des propriétés incohérentes, compromettant la qualité de la structure finale.

Mauvais entretien

Laisser s'accumuler la poussière et les matériaux peut interférer avec le fonctionnement mécanique des trappes, des convoyeurs et des capteurs de pesage. Un nettoyage et un entretien réguliers, y compris les systèmes de dépoussiérage, sont essentiels pour un fonctionnement fiable.

Comment ce processus garantit un béton de qualité

Le flux structuré d'une centrale à béton est conçu pour traduire la conception d'un ingénieur en un produit physique avec une variance minimale.

- Si votre objectif principal est la cohérence : le pesage automatisé et le processus contrôlé par API éliminent l'erreur humaine courante dans le mélange manuel, garantissant que chaque lot correspond à la conception spécifiée.

- Si votre objectif principal est la rapidité du projet : une centrale bien gérée fournit un approvisionnement continu et fiable en béton de haute qualité, évitant les retards coûteux et les temps d'arrêt sur le chantier.

- Si votre objectif principal est l'efficacité des matériaux : le dosage précis évite le gaspillage de matériaux coûteux comme le ciment et les additifs, réduisant directement les coûts du projet et l'impact environnemental.

En fin de compte, la compréhension de ce flux contrôlé révèle qu'une centrale à béton n'est pas juste un mélangeur, mais un système de fabrication sophistiqué pour produire l'un des matériaux de construction les plus critiques au monde.

Tableau récapitulatif :

| Étape | Processus | Composant clé | Objectif |

|---|---|---|---|

| 1 | Alimentation des matériaux | Bacs à granulats et silos | Stocker et charger les matières premières (sable, gravier, ciment) |

| 2 | Pesée de précision | Trémies de pesage (doseurs) | Mesurer chaque ingrédient selon les spécifications exactes de la recette |

| 3 | Transfert vers le mélangeur | Convoyeurs à bande et vis sans fin | Transporter les matériaux pesés vers le mélangeur central |

| 4 | Homogénéisation | Mélangeur central | Mélanger les matériaux uniformément pour une qualité constante |

| 5 | Décharge | Trappe de décharge du mélangeur | Libérer le béton fini dans les camions malaxeurs |

Assurez-vous que chaque lot de votre béton répond aux spécifications exactes avec les centrales à béton fiables de GARLWAY. En tant que spécialiste des machines de construction, GARLWAY fournit des centrales à béton, des mélangeurs et des treuils haute performance conçus pour les entreprises de construction et les entrepreneurs qui exigent efficacité, cohérence et rentabilité. Nos systèmes automatisés éliminent les erreurs humaines, réduisent le gaspillage de matériaux et maintiennent vos projets dans les délais. Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre production de béton et construire en toute confiance.

Guide Visuel

Produits associés

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

Les gens demandent aussi

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Quels types de béton une centrale à béton peut-elle produire ? Des mélanges polyvalents pour tout projet de construction

- Pourquoi le processus de centrale à béton est-il considéré comme complexe ? Maîtriser la précision dans la construction

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle