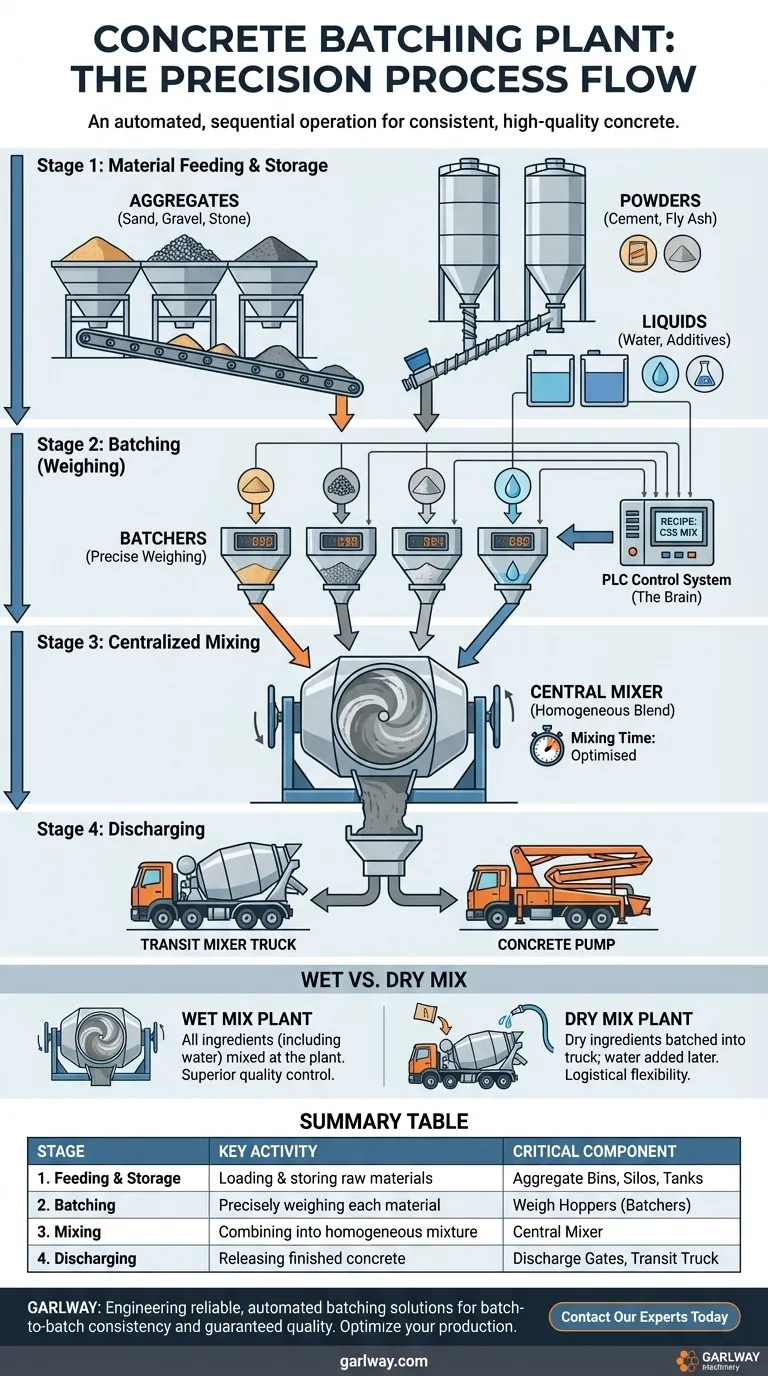

Dans son essence, le flux de processus général d'une centrale à béton est une opération séquentielle hautement contrôlée, conçue pour la précision. Elle commence par l'alimentation des matières premières telles que les granulats, le sable, le ciment et l'eau dans le système, suivie de leur pesage exact ou de leur "dosage" selon une recette spécifique. Ces matériaux dosés sont ensuite combinés dans un malaxeur central jusqu'à homogénéisation, et enfin, le béton fini est déchargé pour le transport.

Une centrale à béton fonctionne comme une usine sophistiquée pour un seul produit : le béton. L'ensemble de son processus est automatisé pour garantir que chaque lot ait les proportions d'ingrédients et la consistance précises requises pour la construction moderne, minimisant ainsi les déchets et garantissant la qualité.

L'anatomie du processus : une description étape par étape

Pour bien comprendre le fonctionnement de la centrale, il est préférable de la considérer comme une chaîne de montage linéaire. Chaque étape est distincte et remplit une fonction essentielle dans la transformation des composants bruts en un matériau structurel fini.

Étape 1 : Alimentation et stockage des matériaux

Le processus commence par le chargement et le stockage des ingrédients bruts.

Les granulats, tels que le sable, le gravier et les pierres concassées, sont chargés dans des bacs à granulats séparés. Il est crucial de les maintenir séparés pour permettre un mélange précis basé sur la recette.

Les poudres comme le ciment et les matériaux supplémentaires comme la cendrée volante sont stockés dans de grands silos verticaux pour les protéger de l'humidité et des intempéries.

L'eau et les additifs chimiques sont conservés dans leurs propres réservoirs dédiés, prêts à être dosés dans le mélange.

Étape 2 : Dosage (Étape de pesage)

C'est l'étape la plus critique pour garantir la qualité et la résistance du béton final.

À l'aide d'un système de convoyeurs à bande et de convoyeurs à vis, les granulats et les poudres sont déplacés de leurs bacs de stockage et silos vers des trémies de pesage, souvent appelées doseurs.

Chaque matériau – granulats, ciment, eau et additifs – est pesé individuellement avec une extrême précision selon la conception du mélange pré-programmée. Cette précision est la caractéristique distinctive d'une centrale à béton moderne.

Étape 3 : Malaxage centralisé

Une fois pesés avec précision, tous les ingrédients sont déchargés dans le composant central de la centrale : le malaxeur central.

Le malaxeur, souvent une unité à tambour rotatif ou de type cuve, mélange tous les matériaux pendant une durée spécifique et prédéfinie.

Cette action mécanique garantit que chaque particule de sable et de granulat est uniformément enrobée de pâte de ciment (le mélange de ciment et d'eau), créant un mélange de béton homogène et durable.

Étape 4 : Déchargement du produit final

Une fois le cycle de malaxage terminé, les portes de déchargement de la centrale s'ouvrent.

Le béton frais, prêt à l'emploi, est ensuite déversé directement dans un camion malaxeur ou une pompe à béton, qui le transportera sur le chantier pour le coulage.

Le cerveau de l'opération : le système de contrôle

L'ensemble de la séquence n'est pas géré manuellement, mais par un système de contrôle centralisé sophistiqué qui agit comme le cerveau de la centrale.

Le rôle du PLC

Les centrales modernes sont régies par un Automate Programmable Industriel (API). Ce système informatique automatise chaque étape, de l'ouverture des trappes des bacs à granulats au contrôle du temps de malaxage à la seconde près.

Assurer la précision et la cohérence

Le panneau de contrôle permet à un opérateur de sélectionner une recette de mélange spécifique dans une liste enregistrée. L'API exécute ensuite cette recette parfaitement à chaque fois, éliminant ainsi les erreurs humaines qui seraient inévitables lors de mesures manuelles. Cela garantit la cohérence d'un lot à l'autre.

Données et rapports

Une fonction clé du système de contrôle est sa capacité à enregistrer et imprimer des rapports de lot. Ces données sont essentielles pour le contrôle qualité, fournissant un enregistrement qui prouve que chaque lot de béton a été produit exactement selon les spécifications.

Comprendre les compromis : mélange humide vs. mélange sec

Bien que le processus décrit soit le plus courant, il est important de reconnaître une variation clé qui affecte l'endroit où le mélange final a lieu.

Centrales à mélange humide

Le processus détaillé ci-dessus décrit une centrale à mélange humide. Tous les ingrédients, y compris l'eau, sont mélangés dans la centrale pour produire du béton prêt à être coulé à son arrivée sur le site. Cela offre un contrôle qualité et une cohérence supérieurs.

Centrales à mélange sec (Mélange en transit)

Dans une opération de mélange sec, la centrale pèse et dose tous les ingrédients secs (granulats et ciment) dans le camion malaxeur. L'eau est ensuite ajoutée au tambour du camion pendant le transport ou à l'arrivée sur le chantier. Cela offre plus de flexibilité pour le temps de trajet, mais place plus de responsabilité sur la qualité du mélange final entre les mains de l'opérateur du camion.

Faire le bon choix pour votre objectif

La configuration spécifique de la centrale a un impact direct sur le produit final et la logistique du projet.

- Si votre objectif principal est un béton structurel constant et de haute qualité : Une centrale à mélange humide avec un système de contrôle PLC entièrement automatisé est essentielle pour son dosage précis et son malaxage centralisé approfondi.

- Si votre objectif principal est la flexibilité logistique pour les chantiers éloignés : Une opération de mélange sec (mélange en transit) peut être plus appropriée, car elle permet de gérer la maniabilité du béton en ajoutant de l'eau juste avant le coulage.

- Si votre objectif principal est l'efficacité opérationnelle et l'assurance qualité : L'utilisation du système PLC d'une centrale pour gérer les recettes, automatiser le processus et générer des rapports de lot est le meilleur moyen de minimiser les déchets et d'assurer la conformité.

En fin de compte, le processus de dosage du béton est une séquence méticuleusement contrôlée conçue pour transformer les matières premières en fondations prévisibles et performantes de la construction moderne.

Tableau récapitulatif :

| Étape | Activité clé | Composant critique |

|---|---|---|

| 1. Alimentation et stockage | Chargement et stockage des matières premières (granulats, ciment, eau) | Bacs à granulats, Silos, Réservoirs |

| 2. Dosage | Pesage précis de chaque matériau selon une recette de mélange | Trémies de pesage (Doseurs) |

| 3. Malaxage | Combinaison de tous les ingrédients en un mélange homogène | Malaxeur central |

| 4. Déchargement | Libération du béton fini pour le transport | Portes de déchargement, Camion malaxeur |

Prêt à obtenir un béton précis et de haute qualité pour vos projets de construction ?

GARLWAY est spécialisé dans l'ingénierie de machines de construction fiables et efficaces, y compris des centrales à béton avancées, des treuils et des malaxeurs à béton. Nos solutions automatisées, régies par des systèmes de contrôle PLC sophistiqués, sont conçues pour les entreprises de construction et les entrepreneurs qui exigent une cohérence lot après lot, une minimisation des déchets et une qualité garantie.

Laissez-nous vous aider à optimiser votre production de béton. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution de centrale à béton adaptée à vos besoins.

Guide Visuel

Produits associés

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière électrique portable pour ciment

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine de malaxage de béton portable

Les gens demandent aussi

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale

- Pourquoi la maintenance régulière est-elle importante pour les centrales à béton mobiles ? Protégez votre investissement et maximisez votre temps de fonctionnement

- Pourquoi acheter des pièces de centrale à béton uniquement auprès du fabricant ? Protégez votre investissement et maximisez votre temps de fonctionnement

- À quels types de projets les centrales à béton sont-elles couramment utilisées ? Essentiel pour la construction à grande échelle

- Quels types de projets de construction utilisent couramment le béton produit par les centrales à béton ? Essentiel pour le succès à grande échelle