À la base, une centrale à béton est une usine de fabrication de béton. C'est une installation qui combine systématiquement des matières premières comme l'eau, les granulats (sable, gravier), le ciment et les additifs chimiques en quantités précises pour produire du béton selon une recette spécifique. Son importance dans la construction moderne est absolue, car elle transforme le processus d'un travail manuel et incohérent en une opération de fabrication hautement efficace et contrôlée en qualité.

Une centrale à béton n'est pas simplement un équipement ; c'est le système nerveux central de tout projet de construction important. Elle garantit que le matériau de construction le plus fondamental – le béton – est produit avec la précision, la cohérence et la rapidité requises par les normes structurelles modernes.

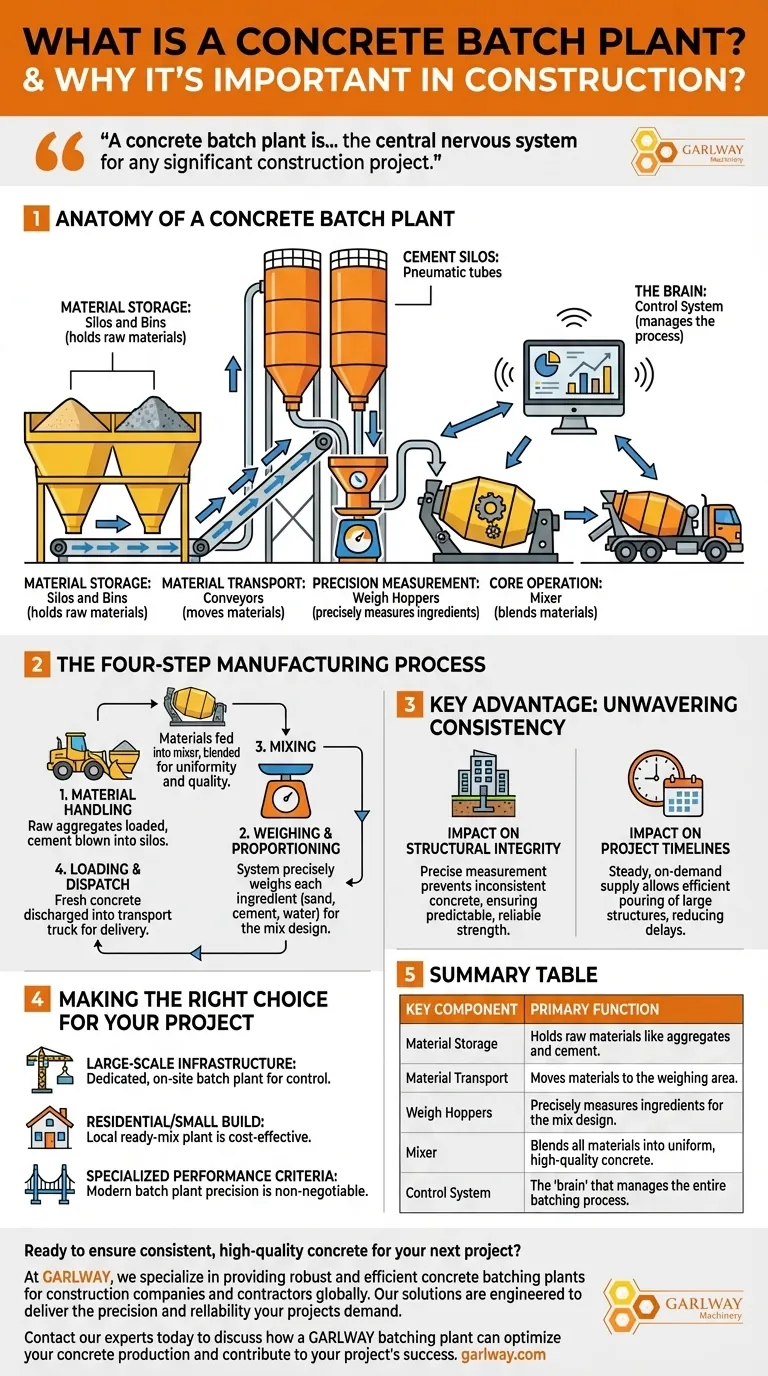

L'anatomie d'une centrale à béton

Pour comprendre sa valeur, il faut d'abord comprendre ses composants clés. Chaque partie remplit une fonction spécifique dans un processus hautement coordonné, allant du stockage des matières premières à un produit fini prêt pour le transport.

Stockage des matériaux : Silos et trémies

Le processus commence par le stockage des matières premières. De grandes trémies à granulats contiennent différentes tailles de sable et de gravier, tandis que d'imposants silos à ciment stockent les matériaux cimentaires comme le ciment et les cendres volantes, les protégeant de l'humidité.

Transport des matériaux : Convoyeurs

Un système de convoyeurs ou de monte-charges est utilisé pour déplacer les granulats des trémies de stockage vers la zone de pesage. Ce transport automatisé est crucial pour maintenir le débit élevé de la centrale.

Mesure de précision : Trémies de pesage

C'est là que commence le contrôle de la qualité. Les matériaux sont dispensés dans des trémies de pesage (également appelées doseurs), qui utilisent des balances de haute précision pour mesurer le poids exact de chaque ingrédient requis pour une conception de mélange de béton spécifique.

Le cœur de l'opération : Le malaxeur

Une fois pesés, tous les matériaux sont déversés dans un grand et puissant malaxeur. Ici, ils sont mélangés de manière approfondie pour créer un lot de béton homogène et uniforme prêt à l'emploi. Le malaxeur est le cœur de la centrale, directement responsable de la qualité finale du béton.

Le cerveau : Le système de contrôle

L'ensemble de l'opération est géré par un système de contrôle sophistiqué. Un opérateur utilise ce système informatique pour saisir des conceptions de mélange spécifiques, surveiller le processus de pesage et de malaxage, et s'assurer que chaque lot répond aux spécifications exactes du projet.

Le processus de fabrication en quatre étapes

Le fonctionnement d'une centrale à béton est un cycle rationalisé en quatre étapes conçu pour une efficacité et une assurance qualité maximales.

1. Manutention des matériaux

Les granulats bruts sont chargés dans leurs trémies respectives, et les matériaux cimentaires sont acheminés pneumatiquement dans les silos de stockage. Cette étape garantit que la centrale dispose d'un approvisionnement suffisant en matériaux pour fonctionner en continu.

2. Pesage et dosage

Le système de contrôle initie le processus de dosage. Le système pèse avec précision chaque ingrédient – sable, gravier, ciment, eau et tout additif – selon la conception du mélange pré-programmée. Cette précision est essentielle pour obtenir la résistance et la durabilité souhaitées du béton.

3. Malaxage

Tous les matériaux dosés sont introduits dans le malaxeur central. Les ingrédients sont mélangés pendant une durée spécifiée pour assurer une intégration complète et une consistance, une texture et une qualité uniformes.

4. Chargement et expédition

Une fois le malaxage terminé, le béton frais est déchargé du malaxeur directement dans un camion de transport de béton (souvent appelé bétonnière ou camion-citerne à béton). Le camion transporte ensuite le béton sur le chantier pour être coulé.

Comprendre l'avantage clé : une cohérence inébranlable

Le plus grand avantage d'une centrale à béton est sa capacité à éliminer les conjectures et les erreurs humaines. Elle garantit que chaque mètre cube de béton produit est identique au précédent.

L'impact sur l'intégrité structurelle

Un béton incohérent est une responsabilité structurelle. La mesure précise d'une centrale garantit que le rapport eau-ciment, l'équilibre des granulats et le dosage des additifs sont parfaits à chaque fois, conduisant à une résistance du béton prévisible et fiable.

L'impact sur les délais du projet

Une centrale à béton fournit un approvisionnement constant de béton à la demande. Cela permet aux équipes de construction de couler efficacement de grandes fondations, colonnes et dalles, sans les retards et les problèmes de qualité associés au malaxage manuel ou à un approvisionnement peu fiable. Cela réduit considérablement le temps de construction et les coûts de main-d'œuvre associés.

Faire le bon choix pour votre projet

La décision d'utiliser une centrale à béton ne porte pas sur le « si », mais sur le « comment ». L'ampleur et les besoins de votre projet déterminent la meilleure approche pour vous approvisionner en béton.

- Si votre objectif principal est un projet d'infrastructure à grande échelle ou de grande hauteur : Une centrale à béton dédiée sur site offre un contrôle inégalé sur l'approvisionnement, la qualité et la planification, justifiant le coût d'installation.

- Si votre objectif principal est une construction résidentielle ou commerciale de petite taille : S'appuyer sur une centrale à béton prête à l'emploi locale et centrale est la solution la plus rentable, fournissant du béton de haute qualité sans avoir besoin d'équipement sur site.

- Si votre objectif principal est de répondre à des critères de performance très spécialisés : La précision d'une centrale à béton moderne est non négociable pour créer du béton qui répond à des spécifications strictes en matière de résistance, de résistance chimique ou de maniabilité.

En fin de compte, maîtriser un projet de construction signifie maîtriser ses matériaux de base, et la centrale à béton est l'outil définitif pour y parvenir.

Tableau récapitulatif :

| Composant clé | Fonction principale |

|---|---|

| Stockage des matériaux | Contient les matières premières comme les granulats et le ciment. |

| Transport des matériaux | Déplace les matériaux vers la zone de pesage. |

| Trémies de pesage | Mesure précisément les ingrédients pour la conception du mélange. |

| Malaxeur | Mélange tous les matériaux pour obtenir un béton uniforme et de haute qualité. |

| Système de contrôle | Le « cerveau » qui gère l'ensemble du processus de dosage. |

Prêt à garantir un béton cohérent et de haute qualité pour votre prochain projet ?

Chez GARLWAY, nous sommes spécialisés dans la fourniture de centrales à béton robustes et efficaces pour les entreprises de construction et les entrepreneurs du monde entier. Nos solutions sont conçues pour offrir la précision et la fiabilité que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une centrale à béton GARLWAY peut optimiser votre production de béton et contribuer au succès de votre projet.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Quels sont les facteurs qui influencent le choix d'une centrale à béton ? Considérations clés pour l'efficacité

- Comment une petite bétonnière permet-elle de gagner du temps ? Automatisez le mélange et augmentez l'efficacité sur votre chantier

- Comment la phase de déchargement peut-elle être optimisée pour améliorer l'efficacité globale du mélange de béton ? Résoudre le goulot d'étranglement du transfert du malaxeur au véhicule

- Comment les routes à l'intérieur d'une centrale de malaxage de béton sont-elles généralement conçues ? Optimiser pour la sécurité et l'efficacité

- Comment une petite bétonnière permet-elle de faire des économies ? Améliorez l'efficacité et réduisez les coûts de main-d'œuvre