En fin de compte, l'efficacité de votre phase d'alimentation en béton dépend du flux continu des matériaux du stockage au mélangeur. Ce processus est régi par trois facteurs principaux : la capacité et la vitesse de décharge de vos dispositifs de stockage, l'intégrité mécanique des vannes et des trappes, et la configuration et le fonctionnement appropriés de vos outils d'alimentation. Les défaillances dans l'un de ces domaines, telles que le colmatage des matériaux ou les dysfonctionnements des vannes, peuvent immédiatement créer un goulot d'étranglement qui ralentit l'ensemble de vos opérations.

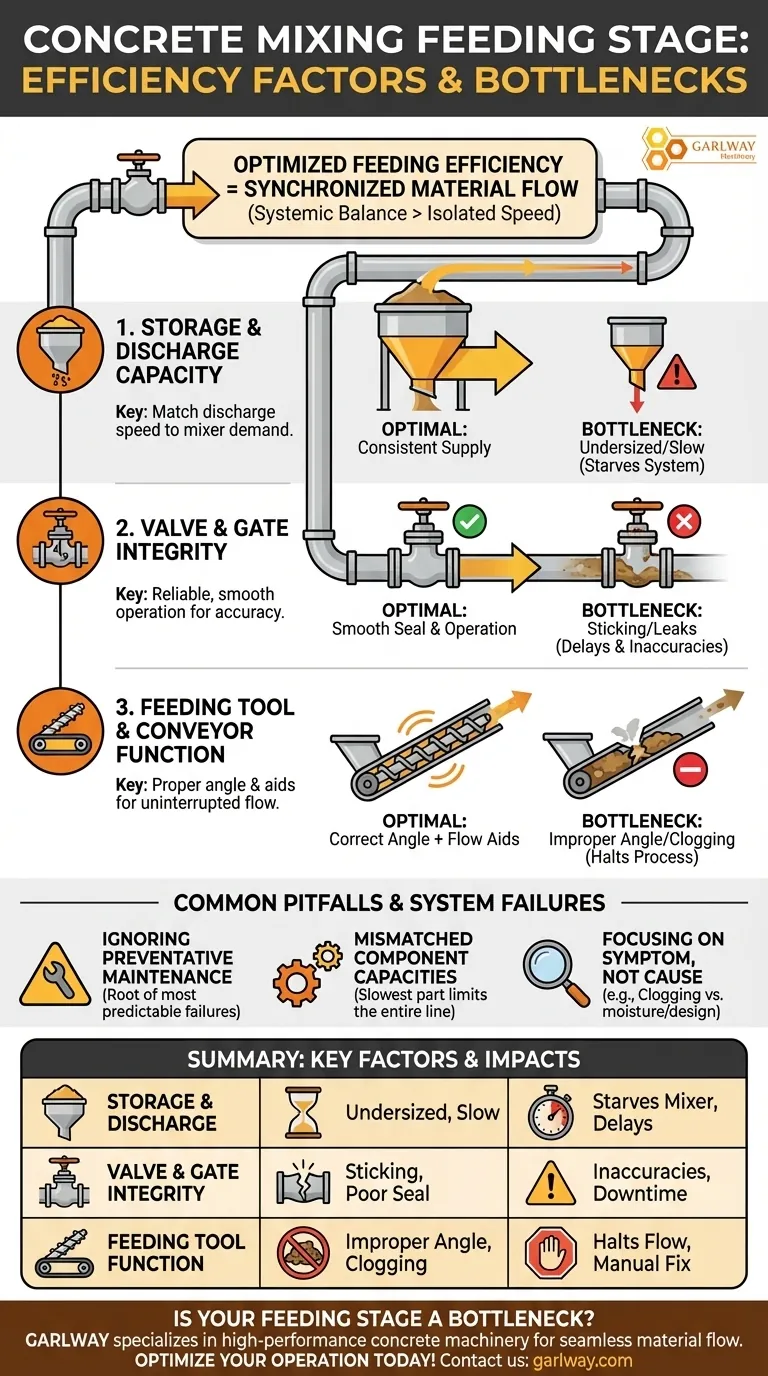

Le problème fondamental de l'efficacité de l'alimentation n'est pas seulement la vitesse des composants individuels, mais la synchronisation de l'ensemble du système de flux de matériaux. Un goulot d'étranglement se produit là où une étape ne peut pas suivre la suivante, soulignant que l'optimisation du processus d'alimentation concerne l'équilibre systémique, et non pas seulement la vitesse isolée.

Démontage du processus d'alimentation : les principaux goulots d'étranglement

Pour diagnostiquer et améliorer l'efficacité, nous devons considérer la phase d'alimentation comme une séquence de points de transfert critiques. Chaque point présente un risque de défaillance ou de ralentissement qui peut se répercuter sur votre chaîne de production.

Capacité de stockage et de décharge

Les trémies de stockage temporaire pour les granulats et les poudres sont le point de départ. Leur conception a un impact direct sur la cohérence de l'approvisionnement en matériaux.

La capacité et la vitesse de décharge de ces dispositifs doivent être correctement adaptées aux exigences du mélangeur. Une trémie sous-dimensionnée ou un mécanisme de décharge lent affamera le système, quelle que soit la rapidité de fonctionnement du reste de l'équipement.

Intégrité des vannes et des trappes

Les vannes et les trappes sont les gardiennes du flux de matériaux. Leur fiabilité est non négociable pour un dosage automatisé et efficace.

Une vanne qui se bloque, se ferme lentement ou ne ferme pas correctement introduit des retards et des imprécisions dans chaque lot. Une inspection et une maintenance régulières sont essentielles pour garantir que ces composants fonctionnent en douceur et sans obstruction.

Fonctionnement des outils d'alimentation et des convoyeurs

Les outils qui déplacent les matériaux — tels que les vis sans fin pour les poudres ou les bandes pour les granulats — sont là où les propriétés physiques rencontrent la force mécanique.

Des problèmes tels qu'un outil d'alimentation mal incliné peuvent provoquer le colmatage et l'accumulation des matériaux, en particulier des poudres fines. Cela restreint le flux et peut arrêter complètement le processus d'alimentation jusqu'à ce qu'il soit débloqué manuellement.

Pour lutter contre cela, des aides telles que des dispositifs de vibration ou de martelage sont souvent utilisées pour assurer un flux constant et ininterrompu de matériaux cohésifs.

Pièges courants et défaillances au niveau du système

De nombreux problèmes d'efficacité d'alimentation ne proviennent pas d'une seule pièce défectueuse, mais d'une mauvaise compréhension du système dans son ensemble. Éviter ces pièges courants est essentiel pour un fonctionnement fiable.

Ignorer la maintenance préventive

La plupart des problèmes d'alimentation, tels que les vannes obstruées ou les passages bloqués, sont le résultat direct d'une maintenance négligée. Un programme proactif d'inspection et de nettoyage est le moyen le plus efficace d'éviter ces défaillances prévisibles.

Capacités des composants déséquilibrées

Un convoyeur à grande vitesse alimentant une vanne à ouverture lente est un exemple classique de goulot d'étranglement du système. L'efficacité de toute la ligne d'alimentation est limitée par son composant le plus lent. Une optimisation réelle nécessite un audit holistique pour garantir que toutes les pièces sont équilibrées.

Se concentrer sur le symptôme, pas sur la cause

Le colmatage des matériaux est un symptôme courant, mais c'est rarement la cause profonde. Le problème réel pourrait être une teneur en humidité élevée dans les granulats, un angle de trémie mal conçu ou des pièces de convoyeur usées. Un dépannage efficace signifie regarder au-delà du colmatage immédiat pour trouver le problème sous-jacent.

Optimisation de votre phase d'alimentation pour une productivité maximale

Utilisez les directives suivantes pour diagnostiquer les problèmes et mettre en œuvre des améliorations ciblées en fonction de vos objectifs opérationnels.

- Si votre objectif principal est de résoudre un goulot d'étranglement actif : Inspectez immédiatement l'accumulation de matériaux, vérifiez que toutes les vannes de décharge fonctionnent correctement et examinez l'angle et l'état des outils d'alimentation.

- Si votre objectif principal est d'améliorer l'efficacité globale de l'usine : Effectuez un audit de l'ensemble du système pour vous assurer que le débit de décharge de vos trémies et alimentateurs est synchronisé avec la capacité d'admission de votre mélangeur.

- Si votre objectif principal est d'assurer la fiabilité à long terme : Mettez en œuvre un programme de maintenance rigoureux et proactif axé sur toutes les pièces mobiles, en particulier les vannes, les trappes et les systèmes de convoyage.

En passant des réparations réactives à une compréhension systémique du flux de matériaux, vous pouvez transformer votre phase d'alimentation d'un goulot d'étranglement potentiel en un moteur de production fiable.

Tableau récapitulatif :

| Facteur clé | Goulot d'étranglement potentiel | Impact sur l'efficacité |

|---|---|---|

| Stockage et décharge | Trémie sous-dimensionnée, décharge lente | Affame le mélangeur, crée des retards |

| Intégrité des vannes et des trappes | Blocage, fermeture lente, mauvaise étanchéité | Introduit des imprécisions de dosage et des temps d'arrêt |

| Fonctionnement des outils d'alimentation | Angle incorrect, colmatage des matériaux | Arrête le flux, nécessite une intervention manuelle |

La phase d'alimentation de votre centrale de dosage de béton est-elle un goulot d'étranglement ? GARLWAY est spécialisé dans les machines de construction haute performance, y compris les centrales de dosage de béton robustes, les mélangeurs et les systèmes d'alimentation conçus pour un flux de matériaux sans interruption. Nos solutions aident les entreprises de construction et les entrepreneurs du monde entier à éliminer les temps d'arrêt et à maximiser la productivité. Optimisons votre opération — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Petite centrale à béton HZS35

- Produits de construction Centrale à béton Machine à mélanger Bétonnière

- Malaxeur à béton portable Équipement pour le mélange du béton

- HZS75 Centrale à béton Prix de la bétonnière Bunnings Centrale à béton

- HZS180 Centrale à béton prêt à l'emploi pour fondations avec sable et ciment

Les gens demandent aussi

- Comment une petite bétonnière améliore-t-elle l'efficacité temporelle ? Automatisation du mélange et augmentation de la productivité

- Comment une petite bétonnière permet-elle de faire des économies ? Améliorez l'efficacité et réduisez les coûts de main-d'œuvre

- Que se passe-t-il dans une centrale à béton ? Découvrez le processus automatisé pour un béton parfait

- Quels sont les composants du mélange de béton ? Maîtriser les ingrédients et les machines pour des résultats parfaits

- Comment une petite bétonnière permet-elle de gagner du temps ? Automatisez le mélange et augmentez l'efficacité sur votre chantier