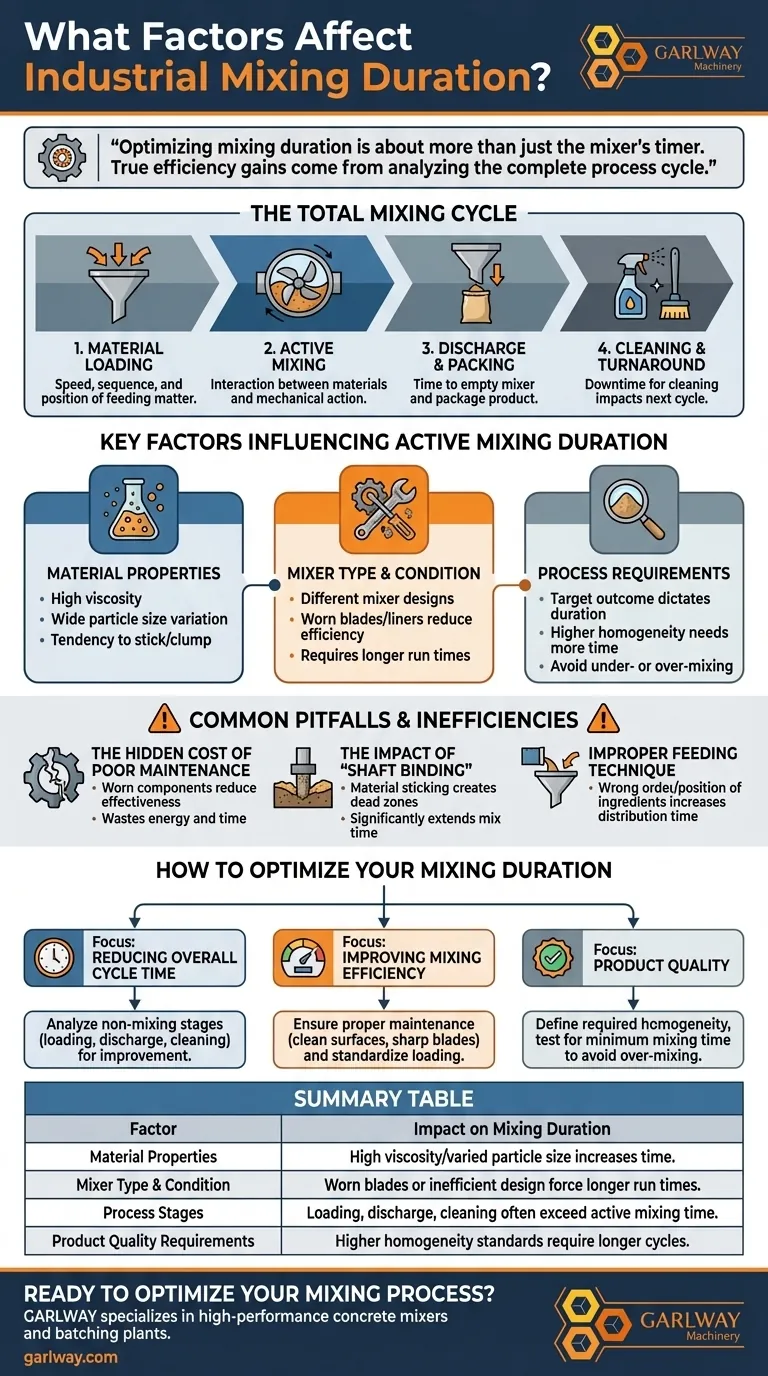

La durée totale requise pour le mélange industriel est dictée par l'ensemble du cycle opérationnel — chargement, mélange, déchargement et nettoyage — et non par la seule phase de mélange active. Les principaux facteurs influençant cette durée sont les propriétés physiques des matériaux mélangés, le type spécifique et l'état de l'équipement de mélange, ainsi que les exigences de qualité du produit final.

Optimiser la durée du mélange, c'est plus que surveiller le minuteur du mélangeur. Les gains d'efficacité réels proviennent de l'analyse du cycle de processus complet, où des facteurs tels que l'entretien de l'équipement et la manutention des matériaux ont souvent un impact plus important sur le temps total que la phase de mélange elle-même.

Décomposition du cycle de mélange total

Pour gérer efficacement la durée du mélange, vous devez la considérer comme une séquence d'étapes. Chaque étape présente une opportunité de retard ou d'optimisation.

Étape 1 : Chargement des matériaux

Le cycle commence dès que vous commencez à ajouter les matériaux. La vitesse, la séquence et la position de l'alimentation des matériaux peuvent influencer de manière significative le temps global nécessaire pour obtenir un mélange homogène.

Étape 2 : Mélange actif

C'est l'étape principale où l'équipement est en marche. La durée est déterminée par l'interaction entre les matériaux et l'action mécanique du mélangeur.

Étape 3 : Déchargement et emballage

L'efficacité du processus ne s'arrête pas lorsque le mélange est terminé. Le temps nécessaire pour vider complètement le mélangeur et emballer le produit fait partie intégrante du temps total du cycle.

Étape 4 : Nettoyage et remise en service

Le temps d'arrêt entre les lots est un facteur majeur. Le temps requis pour le nettoyage a un impact direct sur la rapidité avec laquelle le prochain cycle de production peut commencer.

Facteurs clés influençant la durée du mélange actif

Bien que le cycle complet soit important, la phase de mélange active est régie par un ensemble spécifique de variables interactives.

Propriétés des matériaux

Les caractéristiques physiques de vos ingrédients sont primordiales. Les matériaux à viscosité élevée, à large variation de taille de particules ou ayant tendance à coller et à s'agglomérer nécessiteront naturellement des temps de mélange plus longs pour atteindre l'uniformité.

Type et état du mélangeur

Différents mélangeurs sont conçus pour différentes tâches. Un mélangeur à ruban et un mélangeur à cisaillement élevé auront des temps de fonctionnement optimaux très différents pour le même matériau. De plus, l'état de l'équipement, tel que l'usure des pales ou des revêtements, réduit l'efficacité et oblige à prolonger les temps de mélange pour compenser.

Exigences du processus

Le résultat visé dicte la durée nécessaire. Un simple mélange de poudres grossières nécessite beaucoup moins de temps que la création d'une dispersion parfaitement uniforme d'un ingrédient mineur. La définition du niveau d'homogénéité requis est essentielle pour éviter un sous-mélange ou un sur-mélange coûteux.

Pièges courants et inefficacités

Comprendre les points de défaillance courants est essentiel pour le dépannage et l'optimisation. L'inefficacité est souvent ancrée dans des détails opérationnels plutôt que dans une conception fondamentale.

Le coût caché d'un entretien médiocre

Des pales et des revêtements de mélangeur usés ne risquent pas seulement de contaminer ; ils réduisent fondamentalement l'efficacité de l'équipement. Cela oblige les opérateurs à faire fonctionner le mélangeur pendant des périodes plus longues pour obtenir le même résultat, gaspillant ainsi de l'énergie et du temps de production.

L'impact du « blocage de l'arbre »

Lorsque les matériaux adhèrent à l'arbre ou aux palettes du mélangeur, cela crée des zones mortes et réduit le volume de mélange actif. Ce phénomène, connu sous le nom de blocage de l'arbre, empêche un mélange uniforme et nécessite souvent de prolonger considérablement le temps de mélange pour compenser l'inefficacité.

Technique de chargement inappropriée

L'ordre et la position dans lesquels les matériaux sont chargés sont importants. L'ajout d'un ingrédient mineur critique au mauvais moment ou au mauvais endroit peut considérablement augmenter le temps nécessaire pour qu'il soit uniformément réparti dans tout le lot.

Comment optimiser votre durée de mélange

Utilisez votre objectif opérationnel principal pour guider votre stratégie d'optimisation.

- Si votre objectif principal est de réduire le temps de cycle global : Analysez les étapes autres que le mélange, telles que le chargement, le déchargement et le nettoyage, car celles-ci offrent souvent le plus grand potentiel d'amélioration.

- Si votre objectif principal est d'améliorer l'efficacité du mélange : Assurez-vous que votre équipement est correctement entretenu — surfaces propres, pales affûtées — et que votre procédure de chargement est normalisée et cohérente.

- Si votre objectif principal est la qualité du produit : Définissez votre niveau d'homogénéité requis et effectuez des tests pour trouver le temps de mélange minimum nécessaire pour l'atteindre, en évitant les risques et les coûts d'un sur-mélange.

En analysant systématiquement chaque composant du processus, vous pouvez obtenir une opération de mélange plus rapide, plus efficace et plus fiable.

Tableau récapitulatif :

| Facteur | Impact sur la durée du mélange |

|---|---|

| Propriétés des matériaux | Une viscosité élevée ou une taille de particules variée augmente le temps nécessaire à l'uniformité. |

| Type et état du mélangeur | Des pales usées ou une conception inefficace obligent à des temps de fonctionnement plus longs pour compenser. |

| Étapes du processus | Les temps de chargement, de déchargement et de nettoyage sont souvent plus importants que la phase de mélange active. |

| Exigences de qualité du produit | Des normes d'homogénéité plus élevées nécessitent des cycles de mélange plus précis, souvent plus longs. |

Prêt à optimiser votre processus de mélange ?

Vous êtes confronté à des temps de cycle longs, à des lots incohérents ou à une inefficacité de l'équipement ? GARLWAY est spécialisé dans les machines de construction robustes, y compris les mélangeurs à béton et les centrales de malaxage haute performance conçus pour les entrepreneurs et les entreprises de construction du monde entier. Nos solutions sont conçues pour réduire les temps d'arrêt, améliorer l'uniformité du mélange et rationaliser l'ensemble de votre cycle de production.

Laissez nos experts analyser votre processus et recommander l'équipement adéquat pour atteindre vos objectifs spécifiques de qualité et d'efficacité. Contactez GARLWAY dès aujourd'hui pour une consultation et découvrez comment nous pouvons vous aider à mélanger plus intelligemment, pas plus longtemps.

Guide Visuel

Produits associés

- Machine de malaxage à arbre pour le malaxage de ciment et de béton ordinaire

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine à béton automatique neuve

- Équipement de malaxeur à béton prêt à l'emploi portable

Les gens demandent aussi

- Pourquoi les malaxeurs à axe vertical sont-ils préférés pour le béton préfabriqué ? Atteignez une vitesse et une cohérence supérieures

- Qu'est-ce qui rend les malaxeurs à arbre horizontal adaptés à certains types d'agrégats ? Mélange supérieur pour les matériaux lourds et secs

- Quelles sont les différentes configurations disponibles pour les mélangeurs à double arbre ? Optimisez votre ligne de production

- Quels sont les avantages et les inconvénients d'un malaxeur à double arbre ? Qualité de malaxage inégalée pour une production à grand volume

- Quelle est la fonction du malaxeur à double arbre dans une centrale à béton ? | Le moteur du béton haute résistance