À la base, les centrales à béton modernes sont gérées par des systèmes de contrôle sophistiqués construits autour d'un Automate Programmable Industriel (API). Ces ordinateurs industriels servent de cerveau à l'opération, exécutant des instructions préprogrammées pour automatiser l'ensemble du processus de production de béton, souvent géré par un opérateur via une interface à écran tactile.

Le système de contrôle est le système nerveux central d'une centrale de malaxage. Il va au-delà de la simple fonctionnalité marche/arrêt pour fournir une automatisation précise, des verrouillages de sécurité critiques et des données en temps réel, impactant directement la qualité, la cohérence et l'efficacité du béton produit.

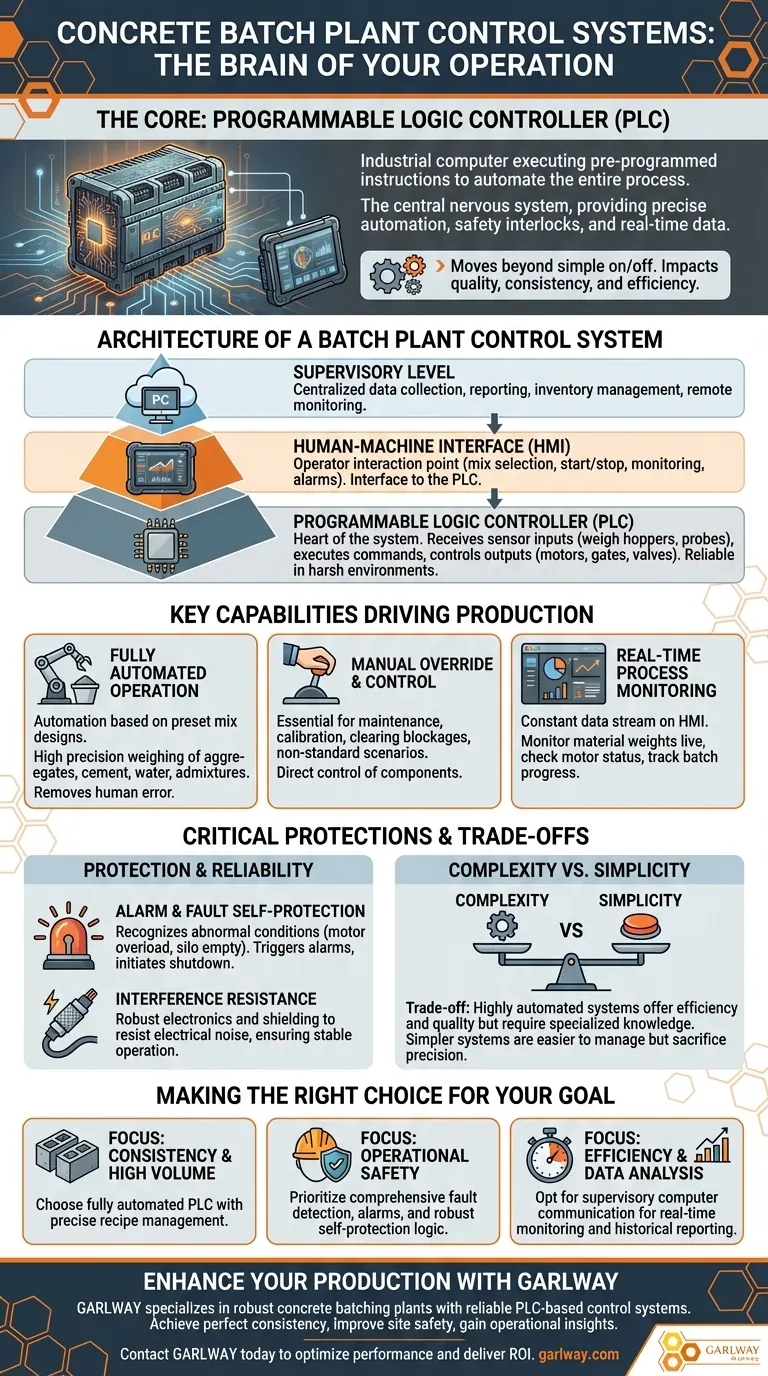

L'architecture d'un système de contrôle de centrale de malaxage

Le système de contrôle d'une centrale n'est pas un composant unique mais une combinaison de matériel et de logiciels fonctionnant à l'unisson. Comprendre ces couches clarifie comment une commande brute devient un lot fini de béton.

L'Automate Programmable Industriel (API)

L'API est l'ordinateur de qualité industrielle au cœur du système. Il reçoit des entrées de capteurs (comme des trémies de pesée et des sondes d'humidité) et exécute une séquence programmée de commandes pour contrôler les sorties (comme les moteurs, les vannes et les électrovannes).

Les API sont choisis pour leur fiabilité extrême et leur capacité à résister à l'environnement difficile d'une centrale à béton.

L'Interface Homme-Machine (IHM)

L'IHM est la manière dont l'opérateur interagit avec l'API. Il s'agit généralement d'un écran tactile durci ou d'un ordinateur exécutant un logiciel spécialisé.

Depuis l'IHM, un opérateur peut sélectionner des formulations de mélange, démarrer et arrêter les lots, surveiller le processus en temps réel et afficher les statuts d'alarme.

Le Niveau de Supervision

Dans de nombreuses centrales modernes, l'API et l'IHM communiquent avec un système informatique de niveau supérieur. Cela permet la collecte de données centralisée, la génération de rapports, la gestion des stocks et la surveillance à distance.

Capacités clés qui stimulent la production

La valeur d'un système de contrôle moderne réside dans ses fonctions principales, conçues pour maximiser la cohérence, la sécurité et l'efficacité.

Fonctionnement entièrement automatisé

La fonction principale est l'automatisation basée sur des formulations ou des recettes prédéfinies. Le système pèse automatiquement les granulats, le ciment, l'eau et les adjuvants avec une grande précision, garantissant que chaque lot répond aux spécifications requises.

Cela élimine le risque d'erreur humaine dans la mesure, ce qui est essentiel pour produire du béton cohérent et de haute qualité.

Remplacement et contrôle manuels

Même dans un système entièrement automatisé, le contrôle manuel est essentiel. Les opérateurs doivent avoir la capacité de prendre le contrôle direct de composants individuels tels que les vannes et les convoyeurs.

Ceci est nécessaire pour la maintenance, l'étalonnage, le déblocage ou la gestion de scénarios opérationnels non standard.

Surveillance du processus en temps réel

Le système de contrôle fournit un flux constant de données, affiché visuellement sur l'IHM. Les opérateurs peuvent surveiller le poids de chaque matériau en temps réel, voir le statut de tous les moteurs et suivre la progression globale du lot.

Protections critiques et compromis inhérents

Un système de contrôle robuste fait plus que simplement faire fonctionner la centrale ; il la protège. Cependant, cette sophistication s'accompagne de ses propres considérations.

Auto-protection contre les alarmes et les défauts

Le système est programmé pour reconnaître les conditions anormales. Si un moteur est surchargé, un silo est vide ou une balance ne parvient pas à atteindre son poids cible, le système déclenchera une alarme.

Dans les situations critiques, il peut initier une séquence d'arrêt automatique pour éviter d'endommager l'équipement ou la production d'un lot défectueux.

Résistance aux interférences

Les centrales à béton sont des environnements électriquement bruyants. Les systèmes de contrôle sont conçus avec un blindage et une électronique robuste pour résister aux interférences électriques, garantissant un fonctionnement stable et fiable sans arrêts ou erreurs inexpliqués.

Complexité vs Simplicité

Le principal compromis est entre la capacité et la complexité. Un système hautement automatisé avec une génération de rapports détaillée offre une efficacité et un contrôle qualité immenses, mais nécessite des connaissances plus spécialisées pour fonctionner et être entretenu. Un système plus simple peut être plus facile à gérer, mais sacrifie la précision et l'analyse des données.

Faire le bon choix pour votre objectif

L'importance que vous accordez aux différentes fonctionnalités du système de contrôle doit correspondre directement à vos priorités opérationnelles.

- Si votre objectif principal est la cohérence et le volume élevé : Un système API entièrement automatisé avec une gestion précise des recettes est le seul moyen de garantir que chaque lot répond aux spécifications.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez un système avec une détection complète des défauts, des notifications d'alarme claires et une logique d'auto-protection robuste pour éviter les dommages matériels.

- Si votre objectif principal est l'efficacité et l'analyse des données : Un système qui communique avec un ordinateur de supervision pour la surveillance en temps réel et la génération de rapports historiques est essentiel pour optimiser les performances.

En fin de compte, le système de contrôle dicte le potentiel de qualité, de sécurité et d'efficacité de la centrale.

Tableau récapitulatif :

| Composant du système | Fonction principale |

|---|---|

| Automate Programmable Industriel (API) | Exécute des séquences automatisées ; le cerveau de la centrale. |

| Interface Homme-Machine (IHM) | Permet l'interaction de l'opérateur via un écran tactile. |

| Niveau de Supervision | Permet la collecte de données, la génération de rapports et la surveillance à distance. |

| Capacités clés | Valeur livrée |

| Fonctionnement automatisé | Assure un dosage précis pour une qualité constante. |

| Remplacement manuel | Offre une flexibilité pour la maintenance et le dépannage. |

| Surveillance en temps réel | Suit les poids et les statuts des machines en direct. |

| Protection contre les alarmes et les défauts | Prévient les dommages matériels et les lots défectueux. |

Prêt à améliorer votre production de béton avec un système de contrôle de pointe ?

GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des centrales à béton avancées avec des systèmes de contrôle fiables basés sur API. Nos solutions sont conçues pour les entreprises de construction et les entrepreneurs qui exigent précision, efficacité et sécurité opérationnelle.

Nous pouvons vous aider à :

- Atteindre une cohérence de lot parfaite grâce à la gestion automatisée des recettes.

- Améliorer la sécurité du site grâce à la détection intégrée des défauts et aux alarmes.

- Obtenir des informations opérationnelles précieuses grâce à la surveillance et à la génération de rapports en temps réel.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos systèmes de contrôle peuvent optimiser les performances de votre centrale et offrir un retour sur investissement rapide.

Guide Visuel

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'une centrale à béton ? Amélioration de la qualité, de la rapidité et des économies

- Quels sont les avantages d'un système d'aspiration de poussière à dépression ? Obtenez un confinement supérieur de la poussière pour votre usine

- Quelles considérations sont prises pour éviter les dangers liés à la poussière dans une centrale de malaxage de béton ? Un guide pour des opérations sûres et efficaces

- Quels sont les matériaux bruts utilisés dans le béton prêt à l'emploi ? Les 5 ingrédients clés expliqués

- Quels sont les avantages d'un silo à ciment de 100 tonnes ? Maximisez l'efficacité de votre projet de construction

- Que faut-il vérifier dans le système de transmission d'une centrale à béton ? Assurer un fonctionnement fluide et prévenir les temps d'arrêt

- Quels facteurs peuvent entraîner des changements dans la teneur en eau du béton ? Contrôler la variabilité des matériaux pour une qualité constante

- Quelles sont les principales sources de bruit dans les centrales à béton ? Causes principales et stratégies d'atténuation