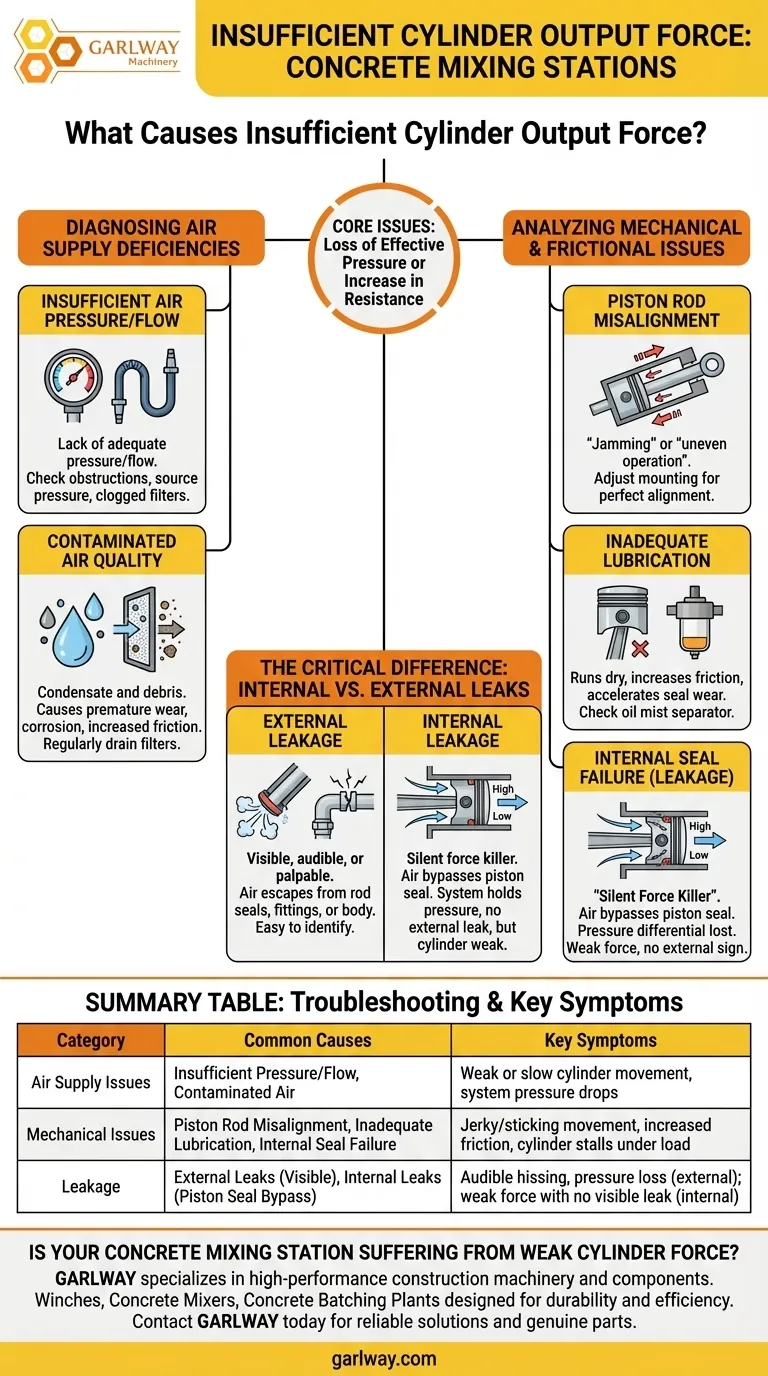

Une force de sortie insuffisante du cylindre dans une centrale à béton est généralement causée par une poignée de problèmes fondamentaux : des problèmes d'alimentation en air, une friction excessive ou un désalignement mécanique. Les coupables les plus courants sont une pression d'air insuffisante, une contamination interne due à l'eau ou aux débris, une mauvaise lubrification, ou une tige de piston bloquée ou désalignée qui ne peut pas bouger librement.

Le problème fondamental est une perte de pression effective ou une augmentation de la résistance. Pour résoudre le problème de faible force de sortie, vous devez déterminer si le problème provient du système d'alimentation en air qui fournit une puissance inadéquate, ou du système mécanique lui-même qui résiste à la force appliquée.

Diagnostic des déficiences de l'alimentation en air

Le système pneumatique est la source d'énergie du cylindre. Tout problème qui compromet la qualité ou la pression de l'air comprimé réduira directement la force que le cylindre peut générer.

Pression ou débit d'air insuffisant

La cause la plus simple est un manque de pression d'air adéquate. La force générée est un produit direct de la pression agissant sur la surface du piston.

Assurez-vous que la conduite d'alimentation en air principale est dégagée et que la pression source correspond aux spécifications de l'équipement. Un filtre obstrué ou un tuyau plié peut restreindre sévèrement le débit d'air.

Qualité de l'air contaminé

L'air comprimé contient souvent de la condensation (eau) et d'autres impuretés. S'il n'est pas correctement filtré, ces contaminants peuvent pénétrer dans le cylindre.

Ces débris peuvent user prématurément les joints, augmenter la friction et même entraîner de la corrosion, ce qui réduit l'efficacité et la force de sortie. Il est essentiel de purger régulièrement les filtres et les réservoirs d'air.

Analyse des problèmes mécaniques et de friction

Même avec une pression d'air parfaite, des problèmes mécaniques peuvent empêcher le cylindre de délivrer sa force nominale. Ces problèmes augmentent la résistance interne que le cylindre doit surmonter.

Désalignement de la tige de piston

Si la tige de piston n'est pas parfaitement alignée avec sa charge, cela crée une charge latérale. Ce "blocage" ou "fonctionnement inégal" provoque une friction excessive entre la tige, ses roulements et les joints.

Cette friction s'oppose directement au mouvement du cylindre, volant ainsi une partie de sa force de sortie. La solution consiste à ajuster le montage du cylindre pour s'assurer que la position centrale de la tige de piston est parfaitement alignée.

Lubrification inadéquate

Une lubrification appropriée est essentielle pour minimiser la friction et protéger les joints. La plupart des systèmes pneumatiques utilisent un séparateur d'huile par brouillard ou un lubrificateur pour injecter un fin brouillard d'huile dans l'alimentation en air.

Si ce dispositif est défectueux ou vide, le cylindre fonctionne à sec. Cela augmente la friction, accélère l'usure des joints de piston et est une cause majeure de défaillance prématurée et de réduction de la force.

Défaillance des joints internes (fuite)

Une fuite interne se produit lorsque le joint de la tête de piston est endommagé, permettant à l'air comprimé de passer de côté haute pression vers le côté basse pression.

Lorsque cela se produit, la différence de pression à travers le piston est perdue et le cylindre ne peut pas générer toute sa force. C'est souvent un symptôme secondaire causé par une mauvaise lubrification ou une contamination de l'air qui a endommagé le joint.

La différence cruciale : fuites internes vs externes

Comprendre le type de fuite est la clé d'un diagnostic rapide. Toutes les fuites ne sont pas visibles et la cause la plus fréquente de faible force est souvent cachée.

Fuites externes

C'est une fuite que vous pouvez généralement voir, entendre ou sentir. L'air s'échappe des joints de tige, des raccords de port ou des fissures dans le corps du cylindre. Bien qu'elle représente une perte de pression du système, elle est généralement facile à identifier.

Fuites internes

C'est le tueur silencieux de la force. L'air contourne le joint du piston à l'intérieur du cylindre. Le système maintient la pression et il n'y a aucun signe externe de fuite, mais le cylindre lui-même est faible ou cale sous charge car l'air ne fait aucun travail.

Une approche systématique du dépannage

Pour diagnostiquer et réparer efficacement une force de cylindre insuffisante, suivez un processus logique, de la cause la plus simple à la plus complexe.

- Si vous suspectez un problème d'alimentation en air : Vérifiez d'abord la pression au régulateur et contrôlez tous les filtres et conduites pour détecter les obstructions ou la condensation.

- Si vous suspectez un problème mécanique : Observez le mouvement de la tige de piston pour vérifier un fonctionnement fluide et centré et confirmez que le lubrificateur à brouillard d'huile fonctionne correctement.

- Si le problème persiste après les vérifications initiales : La cause est probablement une défaillance du joint de piston interne, qui nécessitera le démontage du cylindre pour inspecter et remplacer les composants usés.

En fin de compte, un entretien constant et proactif de la qualité de l'air et du système de lubrification est le moyen le plus efficace d'éviter une force de cylindre insuffisante.

Tableau récapitulatif :

| Catégorie | Causes courantes | Symptômes clés |

|---|---|---|

| Problèmes d'alimentation en air | Pression/débit d'air insuffisant, air contaminé (eau/débris) | Mouvement faible ou lent du cylindre, chutes de pression du système |

| Problèmes mécaniques | Désalignement de la tige de piston, lubrification inadéquate, défaillance des joints internes | Mouvement saccadé/bloqué, friction accrue, cylindre cale sous charge |

| Fuites | Fuites externes (visibles), Fuites internes (contournement du joint de piston) | Sifflement audible, perte de pression (externe) ; force faible sans fuite visible (interne) |

Votre centrale à béton souffre-t-elle d'une faible force de cylindre, entraînant des temps d'arrêt et une perte de productivité ?

GARLWAY est spécialisé dans les machines et composants de construction haute performance. Nous comprenons que des équipements fiables sont essentiels pour vos projets. Nos treuils, mélangeurs de béton et centrales de malaxage de béton robustes sont conçus pour la durabilité et l'efficacité, aidant les entreprises de construction et les entrepreneurs du monde entier à minimiser les problèmes opérationnels.

Laissez nos experts vous aider à retrouver toute votre puissance. Contactez GARLWAY dès aujourd'hui pour des solutions fiables et des pièces d'origine afin de maintenir votre exploitation en bon état de fonctionnement.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Comment le panneau de commande assiste-t-il une centrale à béton ? Atteignez une production précise et automatisée

- Pourquoi la qualité des matières premières est-elle importante pour la production de béton ? Assurer l'intégrité structurelle et la durabilité

- Quelles sont les préoccupations environnementales associées aux centrales à béton ? Minimiser la poussière et la pollution de l'eau

- Quels facteurs affectent la productivité des équipements de centrale à béton commerciale ? Optimisez le rendement de votre centrale

- Quels sont les avantages environnementaux d'une centrale à béton fermée ? Réduction de la poussière, du bruit et des déchets

- Quels sont les composants du système de livraison des matériaux dans une centrale à béton ? | Guide GARLWAY

- Comment une centrale à béton contribue-t-elle aux économies sur les projets de construction ? Maîtrisez le contrôle financier et l'efficacité

- Que doivent considérer les utilisateurs lors de l'achat d'une centrale à béton ? Assurez une capacité de production suffisante pour votre projet