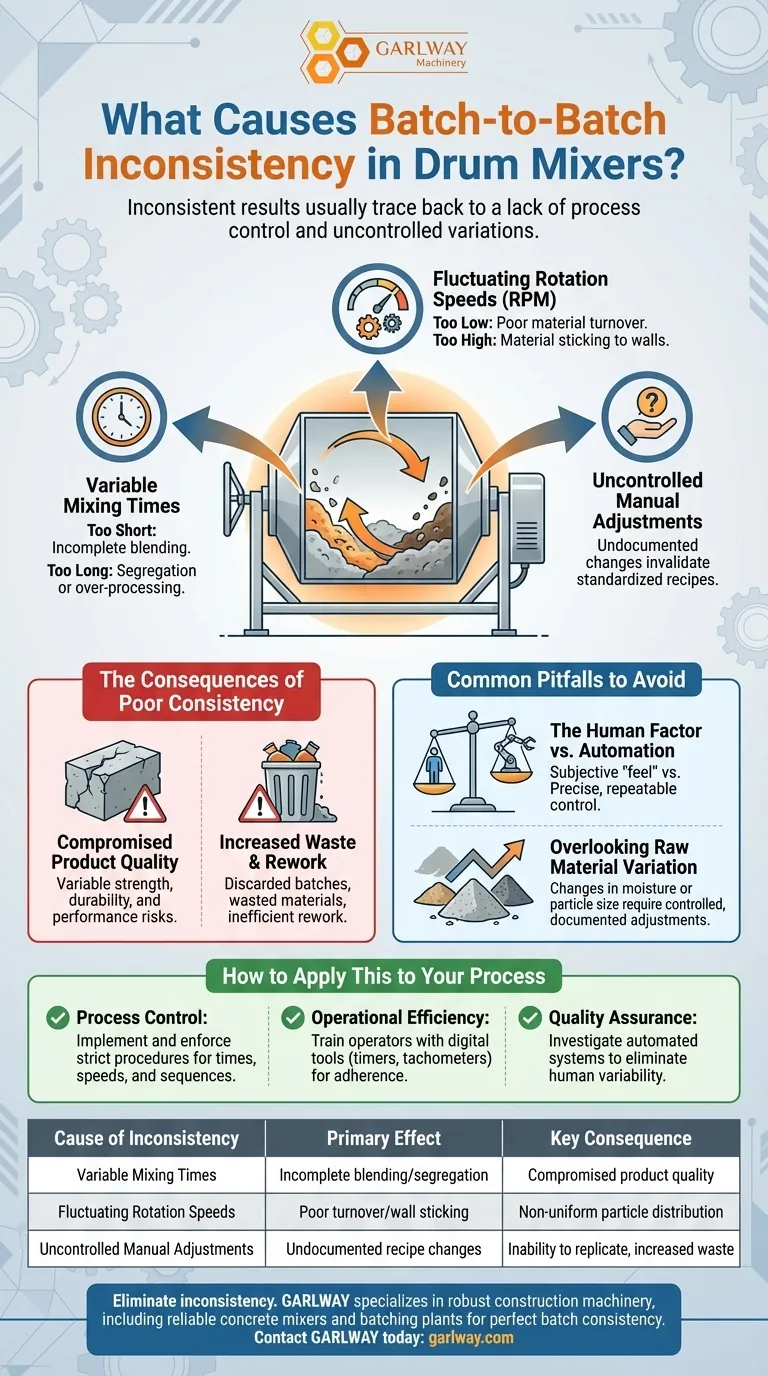

Les résultats incohérents d'un mélangeur à tambour remontent presque toujours à un manque de contrôle du processus. Les causes principales sont les variations incontrôlées des temps de mélange et des vitesses de rotation, aggravées par des ajustements manuels et ad hoc effectués pendant le cycle de mélange. Ces facteurs empêchent une recette standardisée d'être exécutée de manière identique, conduisant directement à des mélanges non uniformes.

Le problème fondamental n'est pas un défaut de la machine elle-même, mais un échec à établir et à faire respecter un protocole opérationnel rigide et reproductible. La véritable cohérence d'un lot à l'autre dépend davantage d'une gestion de processus disciplinée que de la mécanique de la machine.

Les variables clés qui entraînent l'incohérence

Pour résoudre l'incohérence, vous devez d'abord comprendre les variables spécifiques qui l'introduisent. Chacune d'elles perturbe l'environnement reproductible nécessaire à un produit uniforme.

Temps de mélange variables

La durée du mélange est essentielle pour obtenir l'homogénéité. Même de petits écarts peuvent avoir un impact significatif.

Si le temps de mélange est trop court, les composants ne seront pas entièrement intégrés, ce qui entraînera un mélange incomplet et non uniforme.

Inversement, si le temps est trop long, cela peut entraîner la ségrégation de particules de tailles et de densités différentes ou un sur-traitement qui endommage les matériaux sensibles.

Vitesses de rotation fluctuantes

Les rotations par minute (RPM) du mélangeur contrôlent directement la physique du mélange. La vitesse détermine comment les matériaux sont soulevés par les ailettes et retombent dans le mélange.

Une vitesse trop basse entraîne un faible retournement des matériaux et une interaction insuffisante des particules.

Une vitesse trop élevée peut faire adhérer les matériaux à la paroi du tambour en raison de la force centrifuge, les empêchant de tomber et de se mélanger efficacement. La cohérence des RPM d'un lot à l'autre est essentielle.

Ajustements manuels incontrôlés

C'est souvent la source de variation la plus importante et la plus difficile à suivre. Un opérateur qui ajoute "un peu plus" d'eau ou d'un autre composant à l'œil invalide instantanément la recette standardisée.

Ces ajustements non documentés rendent impossible la reproduction du lot ou le diagnostic des problèmes de qualité, car les véritables intrants sont inconnus.

Les conséquences d'une mauvaise cohérence

L'incohérence n'est pas seulement un désagrément mineur ; elle entraîne des coûts opérationnels et financiers directs qui affectent l'ensemble du processus de production.

Qualité du produit compromise

Pour des matériaux comme le béton, un mélange incohérent entraîne des lots dont la résistance, la maniabilité et la durabilité à long terme varient, créant des risques structurels importants.

Dans d'autres industries, cela peut se manifester par une couleur, une texture, une puissance chimique ou une performance globale du produit final incohérente.

Augmentation des déchets et des retouches

Les lots qui ne respectent pas les spécifications de qualité doivent souvent être mis au rebut. Cela gaspille non seulement des matières premières coûteuses, mais aussi le temps et l'énergie investis dans le processus.

Tenter de corriger un mauvais lot par retouche est souvent inefficace et peut entraîner de nouveaux écarts par rapport à la norme souhaitée.

Pièges courants à éviter

Obtenir une cohérence parfaite implique de naviguer à travers quelques défis courants qui peuvent saper même un processus bien conçu.

Le facteur humain contre l'automatisation

De nombreuses opérations de mélange à tambour reposent fortement sur l'habileté de l'opérateur. Bien qu'un opérateur expérimenté puisse produire d'excellents résultats, son "ressenti" pour le mélange est subjectif et n'est pas facilement transférable ou reproductible.

Les systèmes automatisés offrent une cohérence supérieure en contrôlant précisément le temps, la vitesse et les additions de matériaux, mais ils nécessitent un investissement de capital important et peuvent manquer de flexibilité pour les petites séries personnalisées.

Négliger la variation des matières premières

C'est une erreur de supposer que l'incohérence est toujours causée par le processus de mélange lui-même. Les matières premières entrantes peuvent présenter de légères variations dans des facteurs tels que la teneur en humidité ou la taille des particules.

Un processus rigide et peu réfléchi peut ne pas tenir compte de ces changements. C'est souvent pourquoi les opérateurs effectuent des ajustements manuels : ils compensent la variance des matériaux. La clé est de créer un système qui permette des ajustements contrôlés et documentés plutôt que des ajustements réactifs et non enregistrés.

Comment appliquer cela à votre processus

Votre stratégie pour améliorer la cohérence dépendra de votre objectif opérationnel principal.

- Si votre objectif principal est le contrôle des processus : Mettez en œuvre et appliquez des procédures strictes et documentées pour les temps de mélange, les vitesses de rotation et les séquences de chargement.

- Si votre objectif principal est l'efficacité opérationnelle : Formez les opérateurs à l'impact direct de ces variables et équipez-les d'outils tels que des chronomètres numériques et des tachymètres pour assurer le respect des consignes.

- Si votre objectif principal est l'assurance qualité ultime : Envisagez des systèmes automatisés de dosage et de mélange pour éliminer la variabilité humaine des variables clés du processus.

Maîtriser la cohérence d'un lot à l'autre transforme le mélangeur à tambour d'une variable imprévisible en un atout de production fiable et précis.

Tableau récapitulatif :

| Cause de l'incohérence | Effet principal | Conséquence clé |

|---|---|---|

| Temps de mélange variables | Mélange incomplet ou ségrégation des matériaux | Qualité du produit compromise (par exemple, résistance, texture) |

| Vitesses de rotation fluctuantes (RPM) | Faible retournement des matériaux ou adhérence aux parois | Distribution non uniforme des particules |

| Ajustements manuels incontrôlés | Changements non documentés de la recette | Impossibilité de reproduire ou de diagnostiquer les lots, augmentation des déchets |

Éliminez l'incohérence et augmentez votre productivité. GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des mélangeurs à béton et des centrales de dosage fiables, pour les entreprises de construction et les entrepreneurs du monde entier. Notre équipement est conçu pour la précision et la durabilité, vous aidant à obtenir une cohérence de lot parfaite à chaque fois.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos solutions peuvent standardiser votre processus de mélange et réduire les déchets.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Petite centrale à béton de mélange de ciment HZS35

- Bétonnière mobile JW1000 et centrale de malaxage

- Bétonnière à ciment pour la construction

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- À quoi servent les malaxeurs planétaires ? Obtenir une homogénéité supérieure dans le mélange de béton et de mortier

- Comment les mélangeurs par lots sont-ils classés ? Choisissez entre les mélangeurs à tambour et à cuve pour votre projet

- Comment une bétonnière améliore-t-elle la qualité du béton ? Assurez la résistance et la cohérence pour votre construction

- Quels composants distinguent les bétonnières automotrices des bétonnières classiques à première vue ? Caractéristiques clés pour la production sur site

- En quoi les mélangeurs agitateurs diffèrent-ils des agitateurs de machines à laver ? Précision contre mouvement simple

- Comment choisir le bon mélange de béton ? Un guide pour équilibrer résistance, maniabilité et coût

- Quels sont les avantages de la location d'une bétonnière ? Économisez et prenez le contrôle de votre projet

- Quelles sont les caractéristiques de maintenance et d'inspection disponibles dans le mélangeur rotatif par lots ? Simplifiez l'entretien et augmentez la disponibilité