Lors de la sélection des équipements pour une centrale à béton, votre évaluation doit aller au-delà du prix d'achat initial. Les facteurs essentiels à considérer sont l'efficacité économique de l'installation sur l'ensemble de son cycle de vie, sa fiabilité opérationnelle, la facilité de maintenance et les caractéristiques de sécurité intégrées qui protègent votre équipe et votre investissement.

L'erreur la plus critique est de considérer la sélection des équipements comme un simple achat. C'est un investissement stratégique où la fiabilité à long terme et le coût total de possession, et non le prix initial, déterminent la rentabilité et le succès.

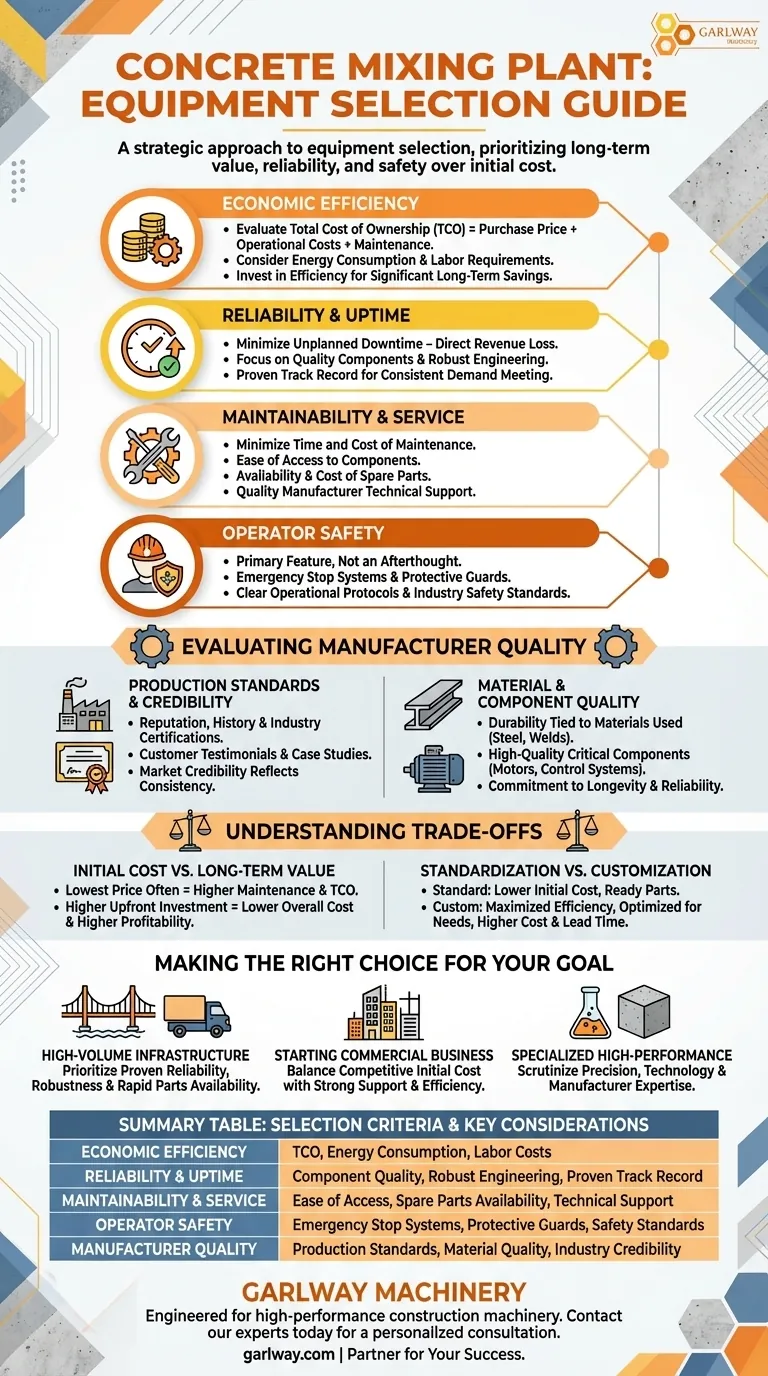

Démontage des critères de sélection fondamentaux

Un cadre d'évaluation approfondi repose sur quatre piliers. Chacun aborde un aspect différent du cycle de vie de l'installation et son impact sur vos opérations.

Efficacité économique

Il ne s'agit pas seulement du coût initial. La véritable efficacité économique se mesure par le coût total de possession (TCO), qui comprend le prix d'achat plus tous les coûts opérationnels et de maintenance sur la durée de vie de l'équipement.

Prenez en compte des facteurs tels que la consommation d'énergie, les besoins en main-d'œuvre pour le fonctionnement et le coût des pièces d'usure. Une installation légèrement plus chère mais très efficace peut générer des économies significatives à long terme.

Fiabilité et temps de fonctionnement

Chaque heure d'arrêt imprévu se traduit directement par une perte de revenus et des dommages potentiels à votre réputation. La fiabilité est primordiale.

Ceci est déterminé par la qualité des composants, la robustesse de l'ingénierie et un historique éprouvé. L'équipement doit être capable de répondre de manière constante aux demandes d'approvisionnement en béton sans défaillance.

Maintenabilité et service

Même l'équipement le plus fiable nécessitera une maintenance. La clé est de minimiser le temps et le coût associés au service.

Évaluez la facilité d'accès aux composants clés, la disponibilité et le coût des pièces de rechange, ainsi que la qualité du support technique du fabricant. Une installation bien conçue simplifie la maintenance de routine, permettant à votre équipe de rester productive.

Sécurité de l'opérateur

Une installation sûre est une installation productive. Les équipements modernes doivent être conçus avec la sécurité comme caractéristique principale, et non comme une réflexion après coup.

Recherchez des systèmes d'arrêt d'urgence, des protections sur les pièces mobiles et des protocoles opérationnels clairs. S'assurer que l'équipement respecte ou dépasse les normes de sécurité de l'industrie est non négociable.

Évaluation de la qualité du fabricant

L'équipement n'est aussi bon que l'entreprise qui le fabrique. La vérification du fabricant est une étape essentielle pour atténuer les risques.

Normes de production et crédibilité

La réputation d'un fabricant est un fort indicateur de qualité. Étudiez leur historique, recherchez les certifications industrielles et demandez des témoignages ou des études de cas de clients existants.

Leur crédibilité sur le marché reflète souvent la cohérence et la performance de leurs produits.

Qualité des matériaux et des composants

La durabilité d'une centrale de malaxage est directement liée à la qualité des matériaux utilisés dans sa construction. Cela inclut la qualité de l'acier, la qualité des soudures et la marque des composants critiques tels que les moteurs, les réducteurs et les systèmes de contrôle.

Un fabricant utilisant des matériaux de haute qualité démontre un engagement envers la longévité et la fiabilité.

Comprendre les compromis

Prendre une décision éclairée nécessite d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" choix unique pour tous les scénarios.

Coût initial vs. valeur à long terme

L'option la moins chère est rarement la plus économique. Une centrale moins chère peut utiliser des composants de moindre qualité qui entraînent des pannes fréquentes et des coûts de maintenance plus élevés, érodant rapidement les économies initiales.

Calculez toujours le TCO potentiel. Un investissement initial plus élevé dans une machine plus fiable et plus efficace entraîne souvent un coût global inférieur et une rentabilité plus élevée.

Standardisation vs. personnalisation

Les conceptions d'installations standard, prêtes à l'emploi, ont souvent un coût initial plus bas et des pièces plus facilement disponibles. Cependant, elles peuvent ne pas être parfaitement optimisées pour votre site ou vos besoins de production spécifiques.

Les solutions personnalisées peuvent maximiser l'efficacité et s'adapter à des empreintes uniques, mais peuvent avoir un prix plus élevé et des délais plus longs pour les pièces spécialisées.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par les exigences spécifiques de votre exploitation.

- Si votre objectif principal est un rendement élevé pour des projets d'infrastructure majeurs : Privilégiez la fiabilité éprouvée, la qualité des composants robustes et la disponibilité rapide des pièces par-dessus tout.

- Si votre objectif principal est de lancer une nouvelle entreprise de béton commercial : Équilibrez un coût initial compétitif avec un solide support du fabricant et une bonne efficacité économique globale.

- Si votre objectif principal est de produire du béton spécialisé et haute performance : Examinez attentivement la précision et la technologie des systèmes de dosage et de malaxage, ainsi que l'expertise technique du fabricant.

En fin de compte, la sélection des bons équipements est une décision stratégique qui jette les bases de votre succès opérationnel.

Tableau récapitulatif :

| Critères de sélection | Considérations clés |

|---|---|

| Efficacité économique | Coût total de possession (TCO), consommation d'énergie, coûts de main-d'œuvre |

| Fiabilité et temps de fonctionnement | Qualité des composants, robustesse de l'ingénierie, historique éprouvé |

| Maintenabilité et service | Facilité d'accès, disponibilité des pièces de rechange, support technique |

| Sécurité de l'opérateur | Systèmes d'arrêt d'urgence, protections, normes de sécurité |

| Qualité du fabricant | Normes de production, qualité des matériaux, crédibilité industrielle |

Prêt à investir dans une centrale à béton qui maximise votre rentabilité à long terme ?

Chez GARLWAY, nous sommes spécialisés dans l'ingénierie de machines de construction haute performance, y compris des centrales à béton, des malaxeurs et des treuils durables et efficaces pour les entrepreneurs et les entreprises de construction du monde entier. Nos solutions sont conçues pour une fiabilité supérieure, une maintenance aisée et une sécurité opérationnelle afin de maintenir vos projets dans les délais et dans le budget.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment GARLWAY peut être le partenaire stratégique de votre succès.

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quel problème doit être vérifié sur la soupape de sécurité d'une centrale de malaxage de béton ? La fuite d'air est critique

- Où est située la zone de stationnement des camions malaxeurs et pourquoi ? Optimiser la logistique du site pour la sécurité et l'efficacité

- Pourquoi le système de mesure d'une centrale à béton est-il important ? Assurer la qualité et la sécurité à chaque lot

- Comment les centrales à béton se comparentnt-elles au mélange manuel ? Obtenez une production 3 fois plus rapide et une qualité inégalée

- Pourquoi le matériau utilisé dans une centrale à béton est-il important ? C'est le fondement de la qualité et de la durabilité

- Quels sont les principaux composants d'une centrale à béton ? Un guide pour une production de béton efficace

- Quelle spécification de température le réducteur d'une centrale de malaxage de béton doit-il respecter ? Assurer des performances optimales et prévenir les temps d'arrêt

- Comment l'automatisation a-t-elle amélioré les centrales à béton ? Augmentez l'efficacité et la qualité