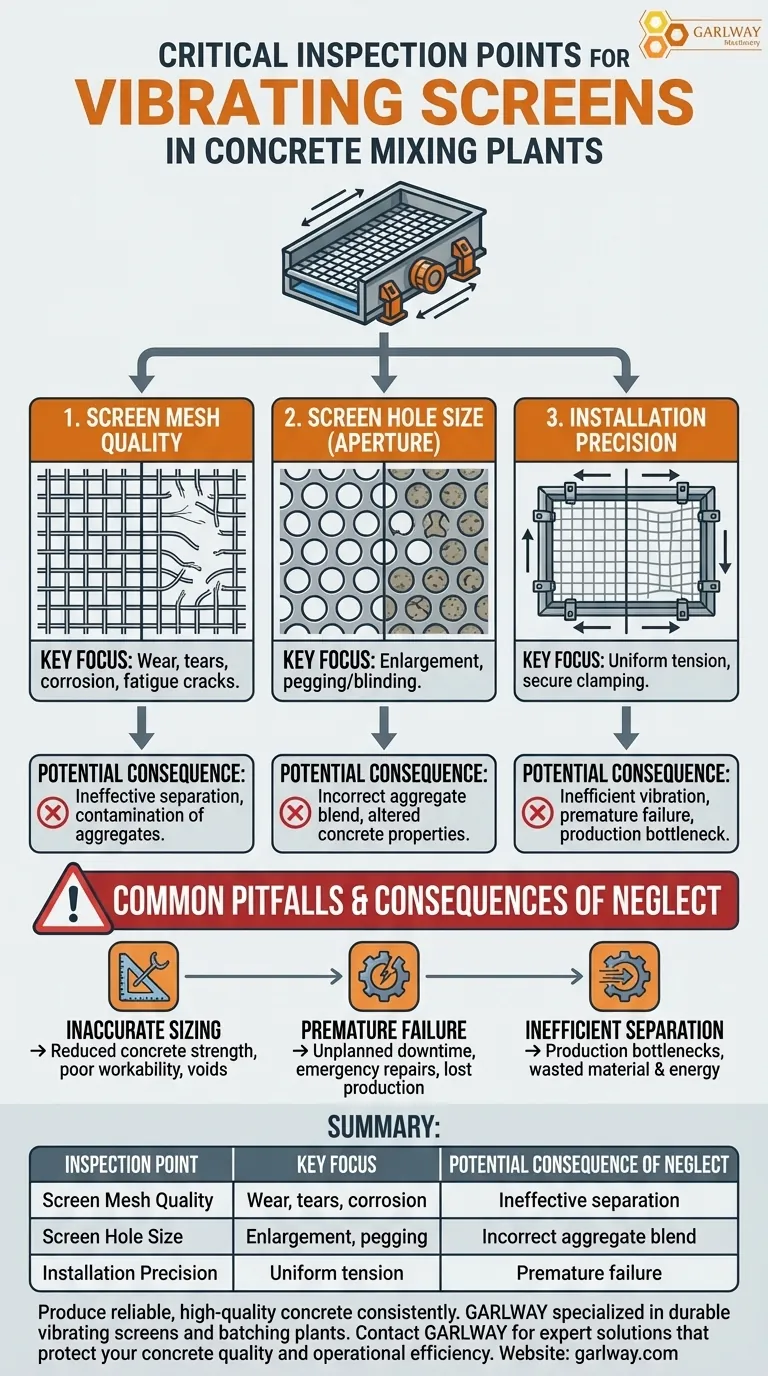

Pour garantir un fonctionnement efficace, une grille vibrante dans une centrale à béton nécessite une inspection minutieuse de trois aspects critiques : la qualité du tamis lui-même, la taille des trous du tamis et la précision de son installation. Ces composants travaillent ensemble pour garantir que les granulats utilisés dans votre mélange de béton sont correctement calibrés, ce qui est fondamental pour la qualité et la résistance du produit final.

La grille vibrante agit comme le gardien de la qualité de vos granulats. Négliger son état compromet directement l'intégrité de votre conception de mélange de béton, entraînant une qualité de produit incohérente et des défaillances opérationnelles potentielles.

Le rôle de la grille vibrante dans la production de béton

Les performances d'une centrale à béton dépendent fortement du calibrage précis de ses granulats (sable, gravier et pierre). La grille vibrante est le système mécanique responsable de cette séparation.

Sa fonction principale est de trier la matière première de granulats en catégories de taille spécifiques requises par une conception de mélange de béton donnée. Lorsque ce processus est compromis, toute la base de la conception du mélange devient peu fiable.

Point d'inspection 1 : Qualité du tamis

Le tamis est la surface de travail du système et est soumis à une abrasion constante et à des vibrations à haute contrainte.

Recherchez des signes d'usure physique tels que l'amincissement des fils, l'effilochage ou des déchirures visibles. Un tamis compromis ne peut pas séparer efficacement les matériaux et constitue un point de défaillance majeur. Inspectez également la corrosion ou les fissures de fatigue, en particulier autour des bords où il est serré.

Point d'inspection 2 : Taille des trous du tamis (ouverture)

La taille des trous, ou ouverture, détermine la taille maximale des particules qui peuvent passer à l'étape suivante.

Au fil du temps, l'action abrasive des granulats peut agrandir les trous du tamis. Cela permet aux particules surdimensionnées de contaminer les granulats plus fins, perturbant la distribution granulométrique du mélange. Inversement, des matériaux peuvent se loger dans les trous (une condition connue sous le nom de bourrage ou colmatage), empêchant les particules correctement calibrées de passer. Ces deux problèmes entraînent un mélange de granulats incorrect.

Point d'inspection 3 : Précision de l'installation

La manière dont le tamis est installé est aussi critique que son état physique. Un tamis mal installé fonctionnera mal et tombera en panne prématurément.

Le tamis doit avoir une tension correcte et uniforme sur toute sa surface. Un tamis lâche vibre inefficacement, réduit la précision de la séparation et subira rapidement des dommages dus à la fatigue. Assurez-vous que tous les mécanismes de serrage sont sécurisés et que le tamis est correctement positionné dans son cadre sans aucun espace.

Pièges courants et leurs conséquences

Ignorer les inspections régulières des tamis peut entraîner des problèmes importants et coûteux qui s'étendent bien au-delà du tamis lui-même.

L'impact d'un calibrage inexact

Si des granulats surdimensionnés ou sous-dimensionnés entrent dans le mélange, cela modifie fondamentalement les propriétés du béton. Cela peut entraîner une réduction de la résistance à la compression, une mauvaise maniabilité et un risque accru de vides ou de nids d'abeilles dans le produit durci final.

Le coût de la défaillance prématurée

Un tamis mal installé ou usé peut tomber en panne de manière catastrophique, entraînant des temps d'arrêt imprévus de l'installation. Le coût des réparations d'urgence et du temps de production perdu dépasse souvent le coût de la maintenance proactive et du remplacement en temps voulu.

Le danger d'une séparation inefficace

Lorsqu'un tamis est colmaté ou lâche, son efficacité de criblage chute. Cela signifie que le matériau passe sur le tamis sans être correctement séparé, créant un goulot d'étranglement dans la production et entraînant un gaspillage de matériaux et d'énergie.

Comment appliquer cela à votre plan de maintenance

Une approche systématique de l'inspection des tamis est essentielle pour toute centrale à béton performante.

- Si votre objectif principal est la qualité constante du béton : Auditez régulièrement l'ouverture des trous du tamis et vérifiez tout signe d'usure du tamis qui pourrait permettre à des granulats surdimensionnés d'entrer dans votre mélange.

- Si votre objectif principal est la disponibilité et l'efficacité de l'installation : Priorisez la vérification de la tension correcte du tamis et de son installation sécurisée pour prévenir les défaillances prématurées et garantir des performances de séparation optimales.

- Si votre objectif principal est le contrôle des coûts : Effectuez des inspections visuelles fréquentes pour détecter les premiers signes d'usure, car le remplacement proactif d'un tamis est beaucoup moins cher que de faire face à un arrêt de production ou à un lot de béton rejeté.

En fin de compte, une inspection diligente et régulière de la grille vibrante est une partie non négociable de la production de béton fiable et de haute qualité.

Tableau récapitulatif :

| Point d'inspection | Focus clé | Conséquence potentielle de la négligence |

|---|---|---|

| Qualité du tamis | Usure, déchirures, corrosion, fissures de fatigue | Séparation inefficace, contamination des granulats |

| Taille des trous du tamis (ouverture) | Agrandissement, bourrage/colmatage | Mélange de granulats incorrect, propriétés du béton modifiées |

| Précision de l'installation | Tension uniforme, serrage sécurisé | Vibrations inefficaces, défaillance prématurée, goulot d'étranglement de la production |

Produisez du béton fiable et de haute qualité en permanence. La grille vibrante est essentielle aux performances de votre installation. GARLWAY est spécialisé dans les machines de construction, proposant des cribles vibrants durables, des malaxeurs à béton et des centrales de malaxage conçus pour les entreprises de construction et les entrepreneurs du monde entier. Notre équipement garantit un calibrage précis des granulats pour une intégrité de mélange supérieure et une disponibilité maximale de l'installation. Contactez GARLWAY dès aujourd'hui pour des solutions expertes qui protègent la qualité de votre béton et votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

- Bétonnière à ciment pour la construction

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de recycleurs de béton pour une entreprise de construction ? Réduisez les coûts et améliorez la durabilité

- Quelles sont les principales machines utilisées dans les centrales à béton ? Optimisez votre installation de production de béton

- Comment une centrale à béton respectueuse de l'environnement gère-t-elle la poussière et la pollution ? Un guide de confinement total

- Quelle est l'importance des stations de mélange de mortier sec ? Assurer une qualité constante et réduire les risques de construction

- Quels équipements et technologies sont requis pour le processus de production dans une centrale à béton écologique ? Construire une opération durable et conforme

- Comment les matériaux sont-ils mesurés dans une centrale à béton ? Pesage de précision pour une qualité constante

- Comment l'automatisation a-t-elle amélioré les centrales à béton ? Améliorez la qualité, l'efficacité et le contrôle

- Quels sont les problèmes courants avec le dispositif de brouillard d'huile dans une centrale de malaxage de béton ? Prévenir les défaillances du système pneumatique