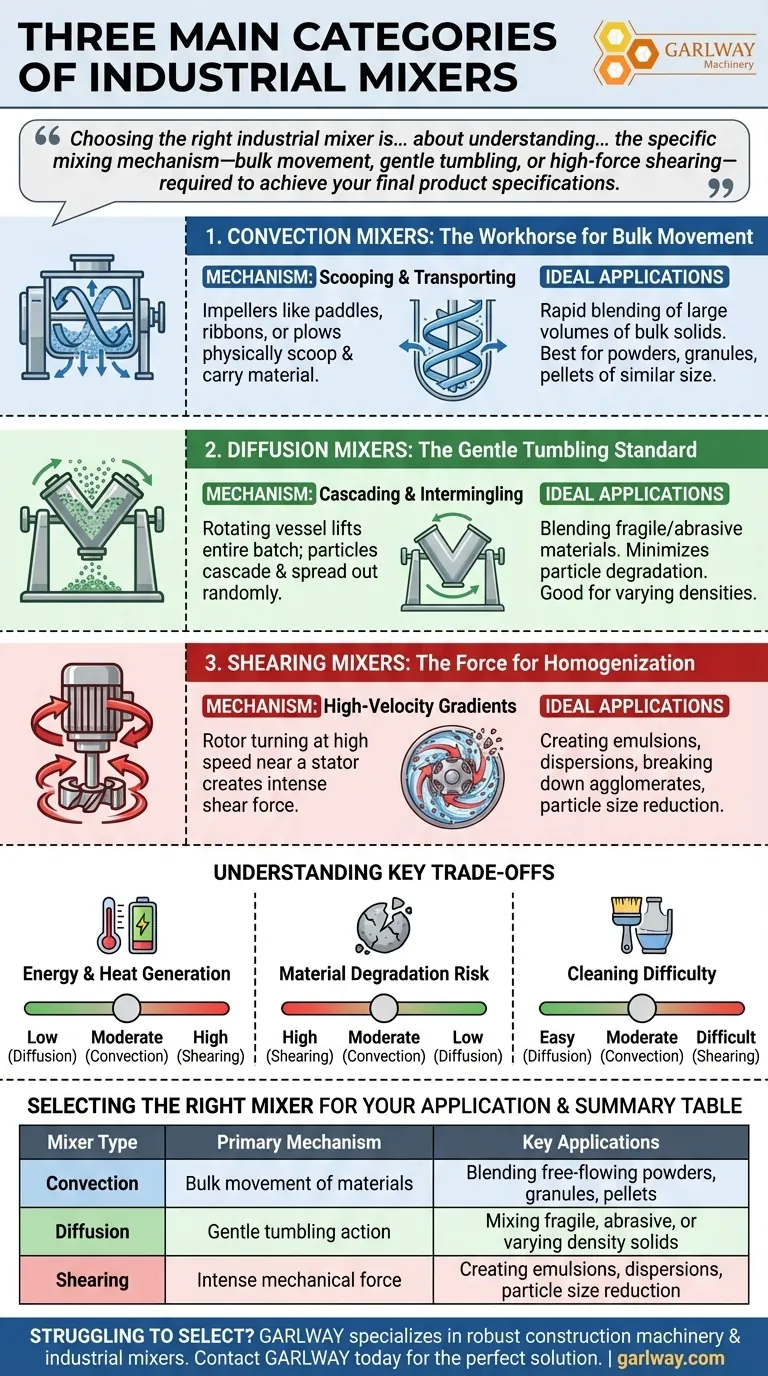

Les trois catégories principales de mélangeurs industriels sont les mélangeurs à convection, les mélangeurs à diffusion et les mélangeurs à cisaillement. Chaque catégorie est définie par la force physique dominante qu'elle utilise pour combiner les matériaux, ce qui dicte ses applications idéales, du doux culbutage de poudres fragiles à l'homogénéisation agressive de liquides.

Choisir le bon mélangeur industriel ne concerne pas la machine elle-même, mais la compréhension des propriétés de vos ingrédients et la sélection du mécanisme de mélange spécifique — mouvement de masse, culbutage doux ou cisaillement à haute force — requis pour atteindre les spécifications de votre produit final.

Mélangeurs à convection : le cheval de bataille pour le mouvement de masse

Les mélangeurs à convection déplacent de grands groupes de particules d'un endroit à un autre dans le récipient de mélange. Il s'agit d'une forme de transport mécanique, garantissant que les ingrédients sont distribués dans tout le lot.

Le mécanisme : pelle et transport

Ces mélangeurs utilisent des impulseurs tels que des pales, des rubans ou des socs pour ramasser et transporter physiquement les matériaux. Un exemple courant est un mélangeur à ruban, où des rubans hélicoïdaux déplacent les matériaux axialement et radialement.

Ce processus est très efficace pour obtenir une distribution uniforme de base de poudres et de solides à écoulement libre.

Applications idéales

Les mélangeurs à convection sont le choix privilégié pour mélanger rapidement de grands volumes de solides en vrac qui ne nécessitent pas de réduction de taille des particules. Ils excellent dans le mélange de poudres, de granulés et de pastilles de densités et de tailles de particules similaires.

Mélangeurs à diffusion : la norme du culbutage doux

Le mélange par diffusion, souvent appelé culbutage, repose sur le mouvement aléatoire des particules individuelles lorsque le récipient tourne. C'est la forme de mélange la plus douce disponible.

Le mécanisme : cascade et intermingling

Dans un mélangeur à culbutage (comme un mélangeur en V ou un mélangeur de bac), le conteneur lui-même tourne sur un axe. Cela soulève tout le lot de matériaux, qui retombe ensuite sur lui-même.

Au fur et à mesure que les particules culbutent, elles s'étalent et s'interpénètrent, atteignant progressivement un état homogène par distribution aléatoire. Il n'y a pas de pièces mobiles internes agressives, ce qui minimise la consommation d'énergie.

Applications idéales

Cette méthode est idéale pour mélanger des matériaux fragiles ou abrasifs où la dégradation des particules est une préoccupation majeure. Elle est également utilisée pour mélanger des poudres de densités très différentes, car l'action à faible énergie empêche les particules plus lourdes de se déposer.

Mélangeurs à cisaillement : la force de l'homogénéisation

Les mélangeurs à cisaillement sont fondamentalement différents ; leur objectif principal est d'appliquer une force mécanique intense pour désagglomérer les amas, réduire la taille des particules ou créer des émulsions et des dispersions stables.

Le mécanisme : gradients de haute vitesse

Un mélangeur à haut cisaillement utilise un rotor tournant à très grande vitesse à proximité immédiate d'un composant stationnaire appelé stator. Cela crée une différence de vitesse intense dans le fluide.

Cette force de « cisaillement » déchire physiquement les particules, les gouttelettes et les agglomérats, les réduisant à une taille plus petite et plus uniforme et les forçant dans une suspension ou une émulsion stable.

Applications idéales

Le mélange par cisaillement est essentiel pour des applications telles que la création de mayonnaise (émulsification d'huile et d'eau), la dispersion de pigments dans une base liquide ou la décomposition d'amas dans une boue pour créer un produit final lisse et homogène.

Comprendre les compromis clés

Aucun type de mélangeur n'est universellement supérieur. Le choix implique d'équilibrer les performances avec les limitations physiques de vos ingrédients et de votre processus.

Consommation d'énergie et génération de chaleur

Les mélangeurs à haut cisaillement consomment beaucoup d'énergie et peuvent transférer une chaleur substantielle à un lot, ce qui peut être indésirable pour les produits sensibles à la chaleur. Les mélangeurs à convection et surtout à diffusion sont beaucoup plus économes en énergie et génèrent un minimum de chaleur.

Friabilité et dégradation des matériaux

La force intense d'un mélangeur à cisaillement endommagera ou détruira les matériaux fragiles. Si la préservation de la structure particulaire d'origine est essentielle, un mélangeur à diffusion (à culbutage) est le seul choix approprié. Les mélangeurs à convection offrent un juste milieu avec un impact modéré.

Nettoyage et entretien

Les mélangeurs à culbutage, avec leurs récipients simples et vides, sont les plus faciles à nettoyer en profondeur, ce qui les rend idéaux pour les applications nécessitant des changements fréquents ou respectant des normes sanitaires strictes. Les mélangeurs avec des rubans ou des pales internes complexes peuvent être plus difficiles à décontaminer.

Sélection du bon mélangeur pour votre application

Votre décision finale doit être guidée par l'état final que vous devez atteindre avec vos ingrédients.

- Si votre objectif principal est de mélanger des solides à écoulement libre sans dommage : Un mélangeur à convection ou à diffusion est le bon choix, en fonction de la fragilité des matériaux.

- Si votre objectif principal est de créer une émulsion stable, une dispersion ou de décomposer des agglomérats : Un mélangeur à haut cisaillement est la seule catégorie qui peut fournir la force nécessaire.

- Si votre objectif principal est de mélanger des solides très sensibles, fragiles ou abrasifs : Un mélangeur à diffusion (à culbutage) offre l'action la plus douce pour préserver l'intégrité des particules.

En fin de compte, adapter le mécanisme de mélange aux propriétés de votre matériau est la clé pour obtenir un produit final cohérent et de haute qualité.

Tableau récapitulatif :

| Type de mélangeur | Mécanisme principal | Applications clés |

|---|---|---|

| Mélangeurs à convection | Mouvement de masse des matériaux | Mélange de poudres, granulés, pastilles à écoulement libre |

| Mélangeurs à diffusion | Action de culbutage douce | Mélange de solides fragiles, abrasifs ou de densités variables |

| Mélangeurs à cisaillement | Force mécanique intense | Création d'émulsions, de dispersions, réduction de la taille des particules |

Vous avez du mal à choisir le bon mélangeur industriel pour vos matériaux ? GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des mélangeurs industriels pour les applications exigeantes. Que vous ayez besoin de mélanger des ingrédients de béton ou de traiter d'autres matériaux, notre expertise vous garantit un mélangeur qui offre des résultats constants et de haute qualité.

Contactez GARLWAY dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de mélange parfaite pour votre exploitation.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Équipement de malaxeur à béton prêt à l'emploi portable

Les gens demandent aussi

- Pourquoi est-il important de nettoyer une bétonnière après utilisation ? Évitez les réparations coûteuses et assurez la qualité

- Quelle est la fonction d'une bétonnière ? Obtenez un béton constant et de haute qualité pour vos projets

- Que faut-il considérer concernant le rendement d'une bétonnière ? Adaptez la capacité à l'échelle de votre projet

- Quand le premier malaxeur à béton a-t-il été développé et par qui ? Découvrez la percée de 1900

- Quelles pratiques de maintenance prolongent la durée de vie d'une bétonnière ? Un guide proactif pour maximiser la durée de vie de l'équipement