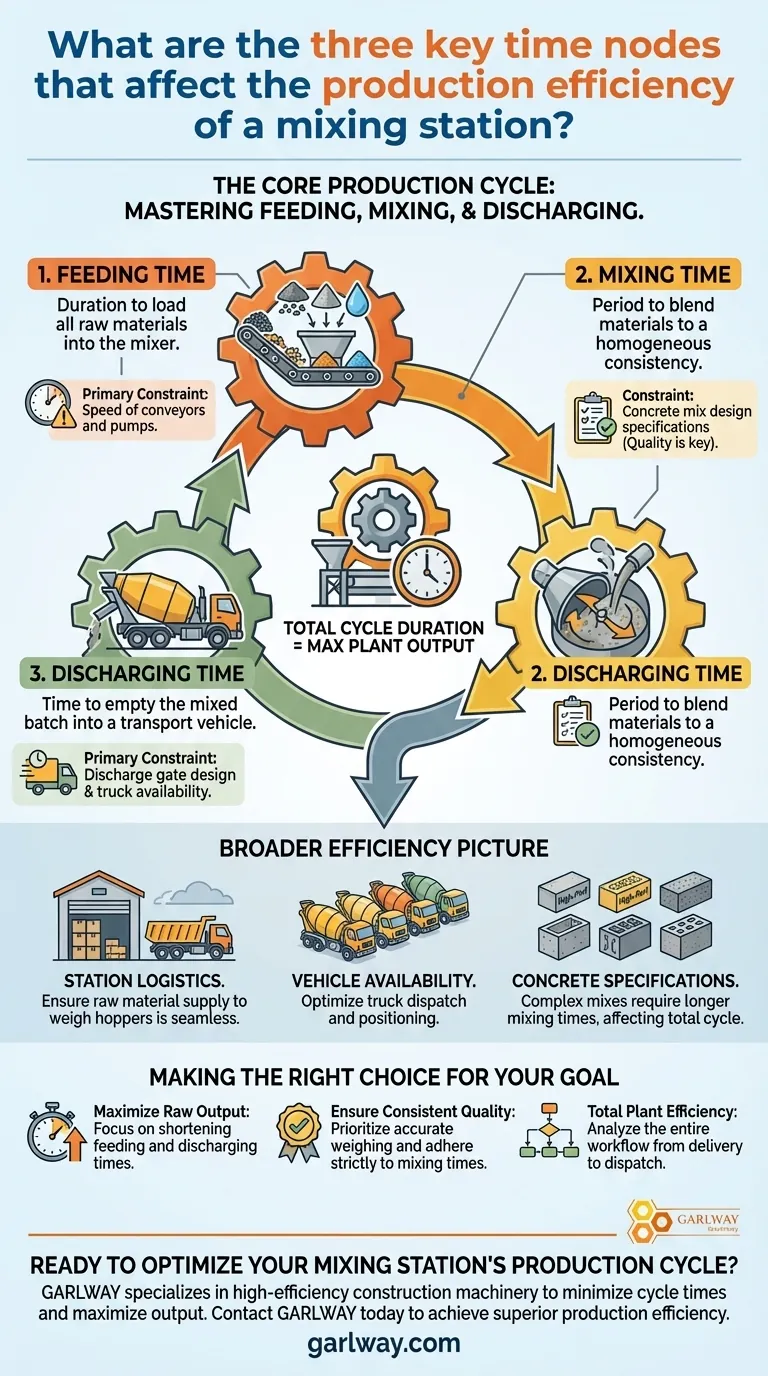

Pour être direct, les trois nœuds temporels clés qui dictent l'efficacité de production d'une centrale de malaxage sont le temps d'alimentation, le temps de malaxage et le temps de déchargement. Ces trois actions séquentielles forment le cycle de production principal, et la durée totale de ce cycle détermine le rendement maximal absolu de l'unité de malaxage de votre centrale.

Le véritable goulot d'étranglement dans la production d'une centrale de malaxage est son temps de cycle minimum. Bien que des facteurs externes tels que la logistique soient importants, maîtriser l'interaction entre l'alimentation, le malaxage et le déchargement est la première étape fondamentale pour maximiser l'efficacité de la production.

Démontage du cycle de production principal

L'efficacité d'une centrale de malaxage n'est pas une métrique unique, mais la somme de ses parties. Chaque lot de béton doit passer par trois phases distinctes dans le malaxeur lui-même. La vitesse et la précision de chaque phase ont un impact direct sur le débit global de la centrale.

Temps d'alimentation

C'est la durée nécessaire pour charger toutes les matières premières — granulats, ciment, eau et adjuvants — dans le malaxeur. Elle commence lorsque le processus de pesage est terminé et se termine lorsque le dernier ingrédient est entré dans le tambour de malaxage.

Cette étape est souvent un goulot d'étranglement principal. Elle est limitée par la vitesse physique des convoyeurs, des vis sans fin et des pompes à eau qui transportent les matériaux des trémies et des silos dans le malaxeur.

Temps de malaxage

Le temps de malaxage est la période pendant laquelle les matériaux sont activement mélangés à l'intérieur du malaxeur pour obtenir une consistance homogène. C'est sans doute la phase la plus critique pour garantir la qualité et la résistance finale du béton.

Cette durée n'est pas arbitraire ; elle est généralement spécifiée par la formulation du béton. Hâter cette étape peut conduire à un béton non conforme, tandis que la prolonger inutilement réduit le nombre de lots que vous pouvez produire par heure.

Temps de déchargement

Ce dernier nœud est le temps nécessaire pour vider le lot de béton entièrement malaxé du tambour du malaxeur dans un véhicule de transport, tel qu'un camion malaxeur.

L'efficacité de cette étape dépend de la conception de la porte de déchargement du malaxeur et de la vitesse à laquelle un camion peut être positionné pour recevoir la charge. Tout retard ici crée un engorgement, empêchant le début du cycle d'alimentation suivant.

Comprendre la perspective d'efficacité plus large

L'optimisation des trois nœuds temporels principaux est essentielle, mais un malaxeur parfaitement efficace peut toujours faire partie d'une centrale inefficace. Une véritable excellence opérationnelle nécessite d'examiner les systèmes qui soutiennent ce cycle principal.

L'impact de la logistique de la centrale

Même le système d'alimentation le plus rapide est inutile si les silos à granulats sont vides. La logistique globale de la centrale — comment les matières premières sont reçues, stockées et déplacées vers les trémies de pesage — peut affamer le malaxeur et arrêter la production.

La contrainte de la disponibilité des véhicules

Un temps de déchargement rapide n'apporte aucun avantage s'il n'y a pas de camion prêt et en attente. Le nombre de véhicules disponibles et l'efficacité de leurs déplacements et de leur positionnement sur site peuvent devenir le véritable goulot d'étranglement, laissant un malaxeur coûteux inactif.

L'influence des spécifications du béton

Différents types de béton nécessitent différentes formulations. Le béton haute performance ou spécialisé exige souvent des temps de malaxage plus longs pour assurer une homogénéisation et des réactions chimiques appropriées, ce qui prolonge directement le temps de cycle total et réduit la production horaire.

Faire le bon choix pour votre objectif

Comprendre ces variables vous permet d'identifier et de traiter systématiquement les véritables contraintes de votre processus de production.

- Si votre objectif principal est de maximiser la production brute : Concentrez-vous sur la réduction des temps d'alimentation et de déchargement, car le temps de malaxage est souvent une exigence de qualité fixe.

- Si votre objectif principal est d'assurer une qualité constante : Privilégiez des systèmes de pesage précis et respectez strictement le temps de malaxage spécifié pour chaque recette, sans jamais le compromettre pour la vitesse.

- Si votre objectif principal est l'efficacité globale de la centrale : Analysez l'ensemble du flux de travail, de la livraison des matières premières à l'expédition des camions, pour vous assurer que le malaxeur n'attend jamais de matériaux ou de véhicule.

La maîtrise de ces nœuds temporels transforme votre vision de la production d'un simple processus en un système de variables interconnectées que vous pouvez contrôler et optimiser.

Tableau récapitulatif :

| Nœud temporel clé | Description | Contrainte principale |

|---|---|---|

| Temps d'alimentation | Durée de chargement de toutes les matières premières dans le malaxeur. | Vitesse des convoyeurs et des pompes. |

| Temps de malaxage | Période de mélange des matériaux jusqu'à obtenir une consistance homogène. | Spécifications de la formulation du béton. |

| Temps de déchargement | Temps nécessaire pour vider le lot malaxé dans un véhicule de transport. | Conception de la porte de déchargement et disponibilité des camions. |

Prêt à optimiser le cycle de production de votre centrale de malaxage ?

GARLWAY est spécialisé dans les machines de construction à haute efficacité, y compris les centrales à béton conçues pour minimiser les temps de cycle et maximiser votre production. Que vous soyez une grande entreprise de construction ou un entrepreneur cherchant à augmenter sa rentabilité, nos solutions sont conçues pour des performances optimales.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une efficacité de production supérieure.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- La meilleure bétonnière pour le béton à mélange rapide HZS25 chez Bunnings

- Bétonnière à ciment pour la construction

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

Les gens demandent aussi

- Quelles sont les tâches de maintenance du système de contrôle dans une centrale à béton ? Évitez les temps d'arrêt coûteux et assurez la qualité

- Quels sont les deux aspects principaux de la maintenance d'une centrale de malaxage ? Assurer des performances maximales et une disponibilité continue

- Quelles sont les exigences de stockage des matières premières dans une centrale à béton commerciale ? Assurer la qualité et la disponibilité

- Quelles sont les précautions de sécurité pour l'installation d'une centrale de malaxage de béton commerciale ? Assurer l'intégrité structurelle et la sécurité opérationnelle

- Comment les matériaux sont-ils stockés dans une centrale à béton ? Optimisez l'efficacité et la qualité de votre centrale

- Quels sont les différents types de centrales à béton ? Un guide sur les centrales fixes vs mobiles et à béton humide vs béton sec

- Pourquoi la qualité du silo à ciment est-elle importante dans une centrale à béton ? Assurer une production de béton fiable

- Comment la trémie de pesage des granulats contribue-t-elle au processus de dosage ? Obtenez des mélanges de béton précis