Pour entretenir en toute sécurité un malaxeur ou un convoyeur de béton, vous devez mettre en œuvre un processus d'isolement énergétique en plusieurs étapes. Cela implique de déconnecter l'interrupteur principal et le disjoncteur du circuit spécifique du moteur, de verrouiller physiquement l'armoire électrique, de placer un panneau d'avertissement, d'appuyer sur l'arrêt d'urgence de la console principale et d'activer les arrêts d'urgence locaux près de l'équipement.

Le principe fondamental de la maintenance sécurisée n'est pas seulement d'arrêter la machine, mais de créer une série de barrières redondantes et vérifiables qui rendent impossible un démarrage accidentel pendant les travaux.

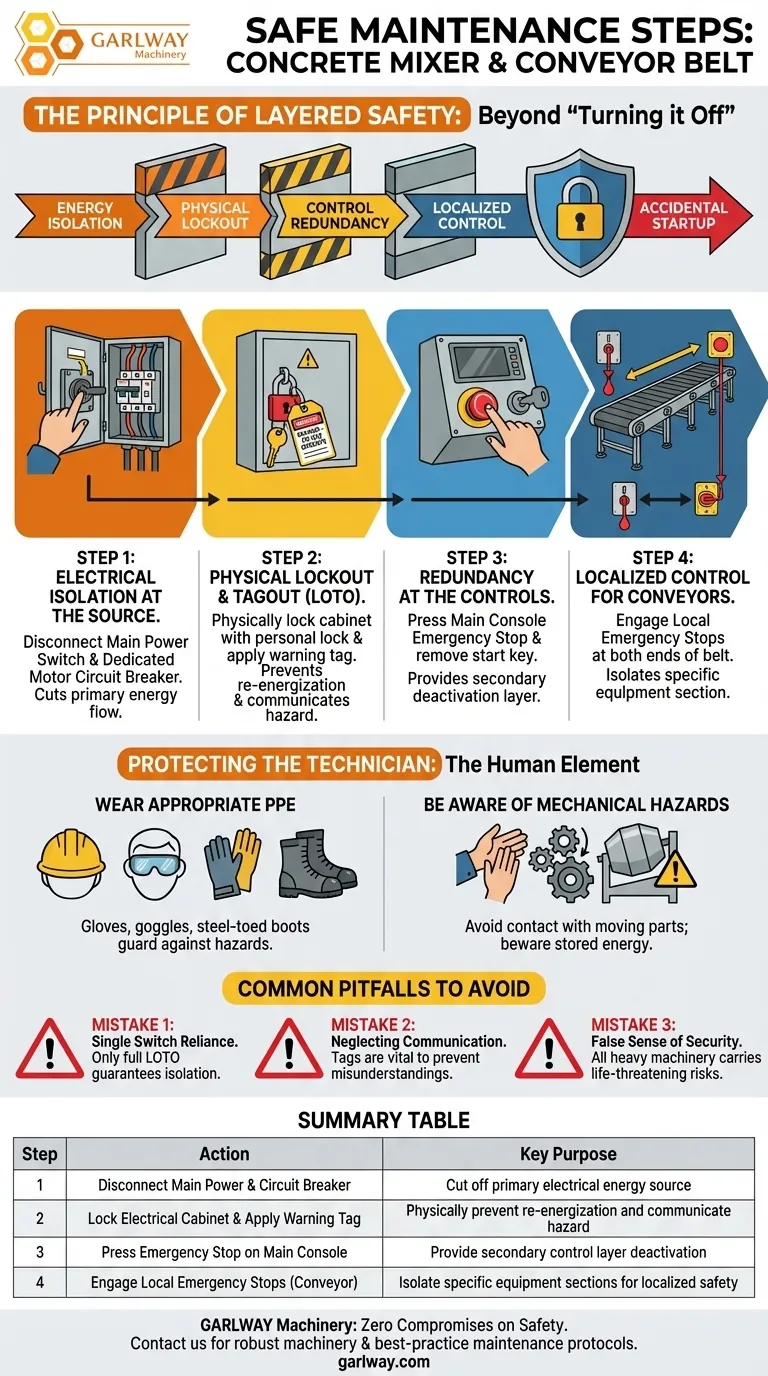

Le principe de la sécurité en couches : au-delà de « l'éteindre »

La sécurité efficace de la maintenance repose sur un système de contrôles en couches. Chaque étape est conçue pour servir de sauvegarde aux autres, garantissant qu'un point de défaillance unique ou une erreur humaine ne conduise pas à un accident catastrophique. Il s'agit d'une norme professionnelle connue sous le nom de procédure de consignation/déconsignation (LOTO).

Étape 1 : Isolement électrique à la source

La première et la plus critique étape consiste à couper complètement le flux d'électricité. Ceci est fait en éteignant à la fois l'interrupteur principal de la zone de l'usine et le disjoncteur dédié du moteur que vous entretenez.

Cette action garantit que la source d'énergie primaire est définitivement séparée de l'équipement.

Étape 2 : Consignation et étiquetage physiques (LOTO)

Après avoir coupé l'alimentation, la porte de l'armoire des interrupteurs et des disjoncteurs doit être verrouillée physiquement. Un cadenas personnel, dont seul le technicien de maintenance possède la clé, doit être utilisé.

Un panneau d'avertissement ou une « étiquette » doit être accroché au cadenas. Cela communique à tout le personnel que l'équipement est en cours de maintenance et ne doit pas être utilisé. Cela empêche un autre travailleur de ré-alimenter la machine à son insu.

Étape 3 : Redondance au niveau des commandes

Ensuite, rendez-vous à la console de commande de l'opérateur. Appuyez sur le bouton d'arrêt d'urgence principal et, le cas échéant, retirez la clé de démarrage.

Cela fournit une couche secondaire et visible de désactivation au point d'exploitation normale, renforçant l'idée que la machine est dans un état sûr.

Étape 4 : Commande localisée pour les systèmes de convoyage

Pour les machines longues comme les convoyeurs, vous devez également appuyer sur les interrupteurs d'arrêt d'urgence situés aux deux extrémités de la bande.

Ces interrupteurs locaux garantissent que même si la console principale était activée d'une manière ou d'une autre, l'équipement spécifique reste inopérant. Ils fournissent un point d'arrêt immédiat à proximité de la zone de travail.

Protéger le technicien : l'élément humain

L'isolement de l'énergie de la machine n'est que la moitié de l'équation. La protection de la personne qui effectue le travail est tout aussi critique.

Le rôle des équipements de protection individuelle (EPI)

Portez toujours un équipement de protection approprié. Cela comprend des gants, des lunettes de sécurité et des bottes à embout d'acier comme exigences minimales pour se protéger contre les matériaux résiduels, les bords tranchants et les dangers d'impact.

Conscience des dangers mécaniques

Même lorsque l'alimentation est coupée, vous devez rester vigilant. Évitez tout contact avec les pièces mobiles, telles que le tambour du malaxeur ou les mécanismes de chargement, car elles peuvent toujours présenter un risque dû à l'énergie mécanique stockée ou à un mouvement inattendu.

Pièges courants à éviter

Une approche disciplinée est non négociable. La complaisance est la principale cause d'accidents impliquant ce type de machinerie lourde.

Erreur 1 : Supposer qu'un seul interrupteur suffit

Se fier uniquement au bouton d'arrêt de la console de commande ou à un seul arrêt d'urgence est une erreur critique. Seule une procédure complète de consignation/déconsignation à la source électrique principale garantit l'isolement.

Erreur 2 : Négliger la communication

La partie « étiquetage » du processus LOTO est vitale. Un cadenas empêche la remise sous tension, mais l'étiquette est ce qui communique votre présence et votre intention au reste de l'équipe, empêchant des malentendus dangereux.

Erreur 3 : Un faux sentiment de sécurité

Certains équipements sont décrits comme nécessitant une « maintenance minimale » ou étant « faciles à manipuler ». Cela ne supprime jamais la nécessité de protocoles de sécurité stricts. L'énergie potentielle stockée dans les machines lourdes est toujours un danger mortel, quelle que soit leur conception.

Mise en œuvre d'un protocole de sécurité robuste

Votre approche de la maintenance doit être systématique et sans compromis. Utilisez les directives suivantes pour structurer votre travail.

- Si votre objectif principal est d'éviter les démarrages accidentels : La procédure de consignation/déconsignation (LOTO) est votre processus le plus crucial — déconnecter l'alimentation au disjoncteur, appliquer un cadenas personnel et l'étiqueter est non négociable.

- Si votre objectif principal est d'assurer la sécurité du personnel pendant la maintenance : Porter les EPI appropriés et maintenir une conscience situationnelle constante des points de pincement mécaniques et des dangers est votre devoir essentiel.

En fin de compte, la sécurité est un système délibéré, pas une question de hasard.

Tableau récapitulatif :

| Étape | Action | Objectif clé |

|---|---|---|

| 1 | Déconnecter l'alimentation principale et le disjoncteur | Couper la source d'énergie électrique primaire |

| 2 | Verrouiller l'armoire électrique et appliquer une étiquette d'avertissement | Empêcher physiquement la remise sous tension et communiquer le danger |

| 3 | Appuyer sur l'arrêt d'urgence de la console principale | Fournir une désactivation de couche de contrôle secondaire |

| 4 | Activer les arrêts d'urgence locaux (Convoyeur) | Isoler des sections d'équipement spécifiques pour la sécurité localisée |

Assurez-vous que votre chantier de construction fonctionne sans aucun compromis sur la sécurité. Une maintenance appropriée est essentielle pour la longévité et la fiabilité de votre équipement de centrale de malaxage de béton. GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des malaxeurs de béton et des centrales de dosage durables conçus dans un souci de sécurité. Nos experts peuvent vous aider à établir des protocoles de maintenance conformes aux meilleures pratiques.

Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nos équipements et notre support peuvent améliorer la sécurité et l'efficacité de vos opérations.

Guide Visuel

Produits associés

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Machine de malaxage de béton portable

- Machine de malaxage de construction commerciale pour le mélange de ciment de sol et de béton

- Machine de malaxage de béton hydraulique Équipement de mélange de ciment pour béton mélangé

- Bétonnière auto-chargeuse Belle JS3000

Les gens demandent aussi

- Comment les proportions d'un mélange de béton sont-elles exprimées ? Un guide sur les rapports ciment, sable et gravier

- Quelles sont les préoccupations de sécurité liées à l'utilisation des bétonnières ? Atténuer les risques et assurer la sécurité sur site

- Comment une bétonnière améliore-t-elle la qualité du béton ? Assurez la résistance et la cohérence pour votre construction

- Quelles sont les mesures de sécurité importantes lors du chargement d'un malaxeur à béton ? Assurer la sécurité de l'équipage et la longévité de l'équipement

- Comment une bétonnière permet-elle la personnalisation des matériaux ? Adaptez la résistance et la maniabilité du béton sur site