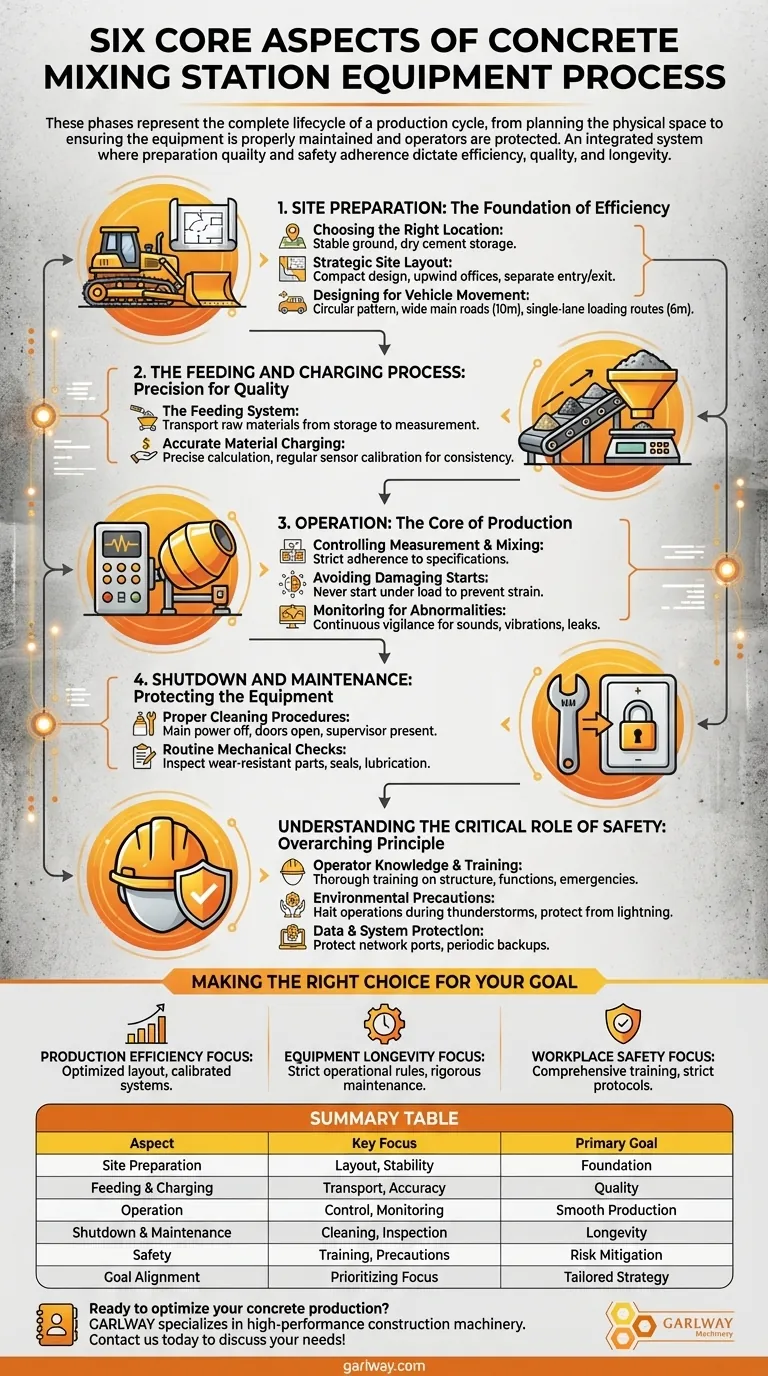

Les six aspects fondamentaux du processus d'équipement de la centrale de malaxage de béton sont la préparation du site, le système d'alimentation, le chargement des matériaux, le fonctionnement, l'arrêt et la sécurité. Ces phases représentent le cycle de vie complet d'un cycle de production, de la planification de l'espace physique à la garantie que l'équipement est correctement entretenu et que les opérateurs sont protégés.

Le processus n'est pas une simple liste de contrôle, mais un système intégré. La qualité de la préparation et le respect des protocoles de sécurité déterminent directement l'efficacité du fonctionnement, la qualité du produit final et la longévité de l'équipement lui-même.

1. Préparation du site : La base de l'efficacité

Une bonne préparation du site est la phase la plus critique pour garantir un flux de travail fluide, sûr et productif. Un aménagement bien planifié évite les goulots d'étranglement et minimise les risques opérationnels dès le départ.

Choisir le bon emplacement

L'emplacement physique doit être stable et de niveau pour supporter le poids et les vibrations de la machinerie. De plus, les matériaux critiques comme le ciment doivent être stockés dans un environnement sec et protégé pour éviter leur dégradation.

Aménagement stratégique du site

L'aménagement doit être compact pour maximiser l'utilisation de l'espace sans entraver le flux de production. Les principes de conception clés incluent le placement des bureaux et des zones de personnel sous le vent pour éviter la poussière et l'établissement d'entrées et de sorties séparées pour améliorer la circulation des véhicules et prévenir les collisions.

Conception pour le mouvement des véhicules

La plupart des routes sur le site doivent être conçues en forme circulaire pour faciliter les virages des gros véhicules. Les routes principales doivent être suffisamment larges pour la circulation bidirectionnelle (environ 10 m), tandis que les routes de chargement spécifiques peuvent être à voie unique (environ 6 m).

2. Processus d'alimentation et de chargement

Cette phase consiste à déplacer les matières premières du stockage vers le mélangeur. La précision est ici non négociable, car elle a un impact direct sur la qualité et la résistance finales du béton.

Le système d'alimentation

C'est le point de départ mécanique où les granulats, le sable et d'autres matériaux sont transportés depuis les silos de stockage ou les tas vers des convoyeurs ou dans des trémies, les préparant à la mesure.

Chargement précis des matériaux

Avant le fonctionnement, les besoins en matériaux doivent être calculés avec précision. Les balances et les capteurs utilisés pour peser le ciment, les granulats et l'eau sont des composants critiques qui nécessitent un étalonnage régulier, surtout après tout remplacement de capteur, pour garantir la cohérence du mélange.

3. Fonctionnement : Le cœur de la production

Pendant le fonctionnement, l'attention se porte sur le contrôle et la surveillance. Le rôle de l'opérateur est de s'assurer que l'équipement fonctionne conformément aux spécifications tout en restant vigilant quant à tout signe de dysfonctionnement.

Contrôle de la mesure et du mélange

L'opérateur doit contrôler strictement la précision de la mesure et le temps de mélange pour répondre aux exigences spécifiques de la recette de béton. Toute déviation peut compromettre l'intégrité structurelle du produit final.

Éviter les démarrages dommageables

Une règle opérationnelle critique est de ne jamais démarrer le mélangeur ou le convoyeur principal lorsqu'ils sont en charge. Cette pratique peut causer une contrainte sévère sur les moteurs et les pièces mécaniques, entraînant une défaillance prématurée.

Surveillance des anomalies

La surveillance continue est essentielle. Tout bruit inhabituel, vibration ou défaut, comme des fuites à la sortie du mélangeur, doit être traité immédiatement. Une inspection et une réparation rapides empêchent les problèmes mineurs de s'aggraver.

4. Arrêt et maintenance

Le processus d'arrêt est plus qu'une simple coupure de courant. C'est un moment crucial pour le nettoyage, l'inspection et la maintenance préventive qui protège l'équipement et le prépare pour le prochain cycle.

Procédures de nettoyage appropriées

Lors du nettoyage ou de la maintenance interne, l'alimentation principale doit être coupée. Par mesure de sécurité, les portes de maintenance doivent être entièrement ouvertes et un superviseur doit être présent pour assurer la sécurité de l'opérateur à l'intérieur du mélangeur.

Vérifications mécaniques de routine

L'arrêt est le moment idéal pour effectuer la maintenance de routine. Cela comprend l'inspection des pièces résistantes à l'usure à l'intérieur du mélangeur, la vérification des joints d'extrémité d'arbre pour les fuites et la garantie que tous les points de transmission sont correctement lubrifiés.

Comprendre le rôle essentiel de la sécurité

La sécurité n'est pas une étape distincte, mais un principe général qui doit être intégré à tous les aspects de l'opération. Une défaillance des protocoles de sécurité peut entraîner des dommages catastrophiques à l'équipement et des blessures graves.

Connaissances et formation de l'opérateur

Le personnel doit être entièrement formé sur la structure, les fonctions et les procédures d'urgence de l'équipement. Il doit connaître toutes les commandes et consulter les ressources techniques du fabricant en cas de doute.

Précautions environnementales

Les opérations doivent être interrompues pendant les orages. La nature haute tension de l'équipement le rend susceptible aux coups de foudre, qui peuvent causer de graves dommages aux composants électriques, généralement non couverts par la garantie.

Protection des données et du système

Si le système de contrôle est connecté à un réseau, les ports doivent être correctement protégés contre les surtensions électriques. Il est également judicieux d'effectuer des sauvegardes périodiques de toutes les données de production et des paramètres système pour éviter toute perte.

Faire le bon choix pour votre objectif

Votre objectif opérationnel déterminera quels aspects du processus nécessitent le plus d'attention.

- Si votre objectif principal est l'efficacité de la production : Privilégiez un aménagement stratégique du site avec une circulation optimisée et assurez-vous que les systèmes de mesure sont parfaitement calibrés pour minimiser les déchets et les reprises.

- Si votre objectif principal est la longévité de l'équipement : Mettez l'accent sur le respect strict des règles opérationnelles, comme éviter les démarrages en charge, et mettez en œuvre un programme rigoureux d'arrêt et de maintenance préventive.

- Si votre objectif principal est la sécurité au travail : Investissez massivement dans une formation complète des opérateurs, appliquez des protocoles de maintenance stricts et assurez-vous que toutes les précautions environnementales et électriques sont respectées sans exception.

En fin de compte, maîtriser ces six aspects vous permet d'exploiter une centrale de malaxage de béton qui est non seulement productive, mais aussi sûre, fiable et conçue pour durer.

Tableau récapitulatif :

| Aspect | Focus clé | Objectif principal |

|---|---|---|

| Préparation du site | Aménagement, Stabilité, Circulation des véhicules | Base de l'efficacité |

| Alimentation et chargement | Transport des matériaux, Précision de la mesure | Qualité constante du béton |

| Fonctionnement | Contrôle, Surveillance, Éviter les démarrages en charge | Cycle de production fluide |

| Arrêt et maintenance | Nettoyage, Inspection, Lubrification | Longévité de l'équipement |

| Sécurité | Formation, Précautions environnementales, Protection des données | Atténuation des risques et conformité |

| Alignement des objectifs | Priorisation de l'efficacité, de la longévité ou de la sécurité | Stratégie opérationnelle sur mesure |

Prêt à optimiser votre production de béton avec des équipements fiables et un support expert ?

GARLWAY se spécialise dans la fourniture de machines de construction haute performance, y compris des centrales à béton robustes, des malaxeurs à béton et des treuils, adaptés aux entreprises de construction et aux entrepreneurs du monde entier. Nous vous aidons à améliorer la productivité, à garantir la sécurité opérationnelle et à prolonger la durée de vie de l'équipement.

Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment nos solutions peuvent contribuer à votre succès !

Guide Visuel

Produits associés

- Petite centrale à béton de mélange de ciment HZS35

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Comment installer et sécuriser correctement un silo à ciment ? Assurer la stabilité et la sécurité à long terme

- Comment choisir la taille parfaite d'une centrale à béton mobile pour un projet ? Faire correspondre la demande de pointe à l'efficacité

- Quels sont les avantages et les inconvénients des centrales à béton ? Maximiser la qualité et l'efficacité

- Quels sont les différents types d'usines de ciment ? Un guide sur les usines à mélange humide, à mélange sec, fixes et mobiles

- Quelles sont les principales caractéristiques à rechercher dans une centrale à béton mobile ? Maximisez l'efficacité et la flexibilité sur site

- Quel rôle joue l'opérateur dans l'entretien d'une centrale à béton par lots ? La première ligne de défense

- Comment une centrale à béton contribue-t-elle aux économies sur les projets de construction ? Maîtrisez le contrôle financier et l'efficacité

- Quel type d'équipement est généralement utilisé dans les centrales à béton commerciales ? Un guide complet des systèmes d'usine