Fondamentalement, le système de contrôle électrique d'une centrale à béton doit fournir quatre éléments : une automatisation complète, un contrôle opérationnel précis, un verrouillage de sécurité robuste et un diagnostic de défauts clair. C'est le système nerveux central responsable de la transformation des matières premières en un produit cohérent et de qualité avec une intervention humaine minimale.

L'exigence la plus critique n'est pas seulement ce que fait le système, mais à quel point il le fait de manière fiable. Étant donné que le système de contrôle est le centre névralgique, sa défaillance entraîne un arrêt complet de la production, faisant de la fiabilité et de la réparabilité les facteurs les plus importants dans votre décision.

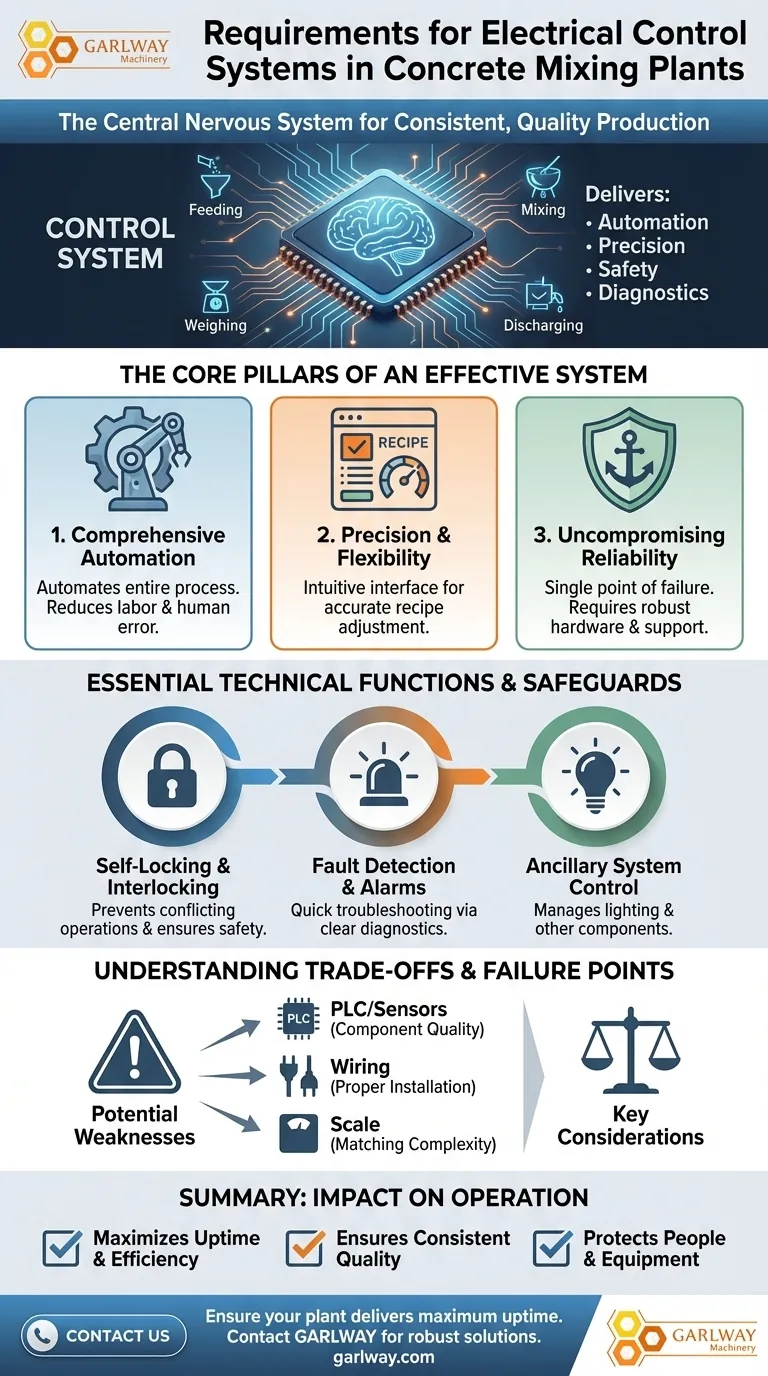

Les piliers fondamentaux d'un système de contrôle efficace

Un système de contrôle de haute qualité repose sur des principes clés qui ont un impact direct sur l'efficacité, la cohérence et la rentabilité de votre centrale. Comprendre ces piliers est essentiel pour évaluer tout système.

Pilier 1 : Automatisation complète

L'objectif principal est d'automatiser l'ensemble du processus de production. Cela comprend l'alimentation, le pesage, le mélange et la décharge de tous les matériaux.

Une automatisation efficace réduit considérablement le besoin de personnel sur site, diminuant ainsi les coûts de main-d'œuvre et minimisant le potentiel d'erreur humaine dans le processus de mélange.

Pilier 2 : Précision et flexibilité

L'interface du système doit être intuitive, permettant une saisie facile des tâches de production et des recettes de mélange.

Crucialement, elle doit permettre un ajustement et une modification précis des valeurs de consigne pour les granulats, le ciment, l'eau et les adjuvants. Cela garantit que vous pouvez produire de manière cohérente du béton qui répond aux spécifications exactes.

Pilier 3 : Fiabilité sans compromis

Le système de contrôle est le point unique de défaillance de toute la centrale. S'il s'arrête, la production s'arrête.

Étant donné que les utilisateurs ne peuvent souvent pas entretenir eux-mêmes des contrôleurs complexes, vous dépendez du fabricant. Par conséquent, choisir un système auprès d'un fournisseur réputé, connu pour son matériel robuste et son support réactif, n'est pas un luxe, c'est une décision commerciale critique.

Fonctions techniques et sauvegardes essentielles

Au-delà des principes de haut niveau, un système capable doit inclure des fonctions techniques spécifiques qui garantissent la sécurité et l'intégrité opérationnelle.

Logique d'auto-verrouillage et d'interverrouillage

C'est l'une des caractéristiques de sécurité et d'assurance qualité les plus importantes. Le système doit disposer de fonctions complètes d'auto-verrouillage et d'interverrouillage.

Cette logique empêche les opérations conflictuelles, comme l'ouverture d'une trémie d'agrégats pendant que la trémie de pesage se décharge. Elle garantit que la séquence de production est suivie correctement et en toute sécurité, protégeant ainsi l'équipement et le personnel.

Détection de défauts et alarmes

Un bon système ne tombe pas simplement en panne ; il vous indique pourquoi il est tombé en panne. Il doit disposer de capacités intégrées pour détecter les défauts courants et déclencher des alarmes claires.

Ces informations de diagnostic sont vitales pour un dépannage rapide, minimisant les temps d'arrêt en orientant les techniciens directement vers la source du problème, qu'il s'agisse d'un capteur, d'un relais ou d'un actionneur.

Contrôle des systèmes auxiliaires

Une centrale à béton ne fonctionne pas uniquement avec des mélangeurs et des convoyeurs. Le système de contrôle électrique doit également gérer les composants auxiliaires.

Cela inclut la fourniture d'un contrôle flexible des systèmes d'éclairage de la centrale, ce qui est essentiel pour un fonctionnement sûr pendant les quarts de nuit ou dans des conditions de faible luminosité.

Comprendre les compromis et les points de défaillance

Aucun système n'est infaillible. Reconnaître les faiblesses potentielles est essentiel pour faire un choix éclairé et mettre en œuvre une opération résiliente.

Le mythe du « régler et oublier »

Les performances du système de contrôle dépendent entièrement de la qualité de ses composants. Les points de défaillance courants comprennent l'automate programmable (API) central, les capteurs de pesage et les relais intermédiaires.

Investir dans un système doté de composants durables et de haute qualité est un investissement direct dans le temps de fonctionnement de votre centrale.

Le rôle essentiel d'une installation correcte

Même le système de contrôle le plus avancé échouera s'il est mal installé. Les circuits électriques doivent être disposés de manière logique, précise et sécurisée.

Une installation mal exécutée peut entraîner des défauts intermittents, des mesures inexactes et des risques pour la sécurité difficiles à diagnostiquer et à corriger.

Adapter la complexité à l'échelle de votre centrale

Les systèmes de contrôle ne sont pas universels. La complexité et la fonctionnalité doivent être adaptées à la taille et au rendement de votre centrale.

Une petite centrale de batching simple ne nécessite pas le même système de contrôle sophistiqué et multicouche qu'une grande centrale commerciale à haut volume. Une sur-ingénierie entraîne des coûts et une complexité inutiles.

Faire le bon choix pour votre exploitation

En fin de compte, le système de contrôle idéal correspond à vos objectifs de production spécifiques. Utilisez ces points pour guider votre processus de sélection.

- Si votre objectif principal est une production cohérente à haut volume : Privilégiez une automatisation robuste avec des API de haute qualité et des alarmes de diagnostic complètes pour minimiser tout temps d'arrêt potentiel.

- Si votre objectif principal est de produire des mélanges de béton variés et spécialisés : Mettez l'accent sur un système doté d'une interface conviviale qui permet la modification, le stockage et la récupération faciles et précis de recettes complexes.

- Si votre objectif principal est de fonctionner en toute sécurité avec une équipe sur site réduite : Les fonctions d'auto-verrouillage, d'interverrouillage et de détection automatique des défauts du système sont non négociables pour un fonctionnement sûr et fiable.

Choisir le bon système de contrôle est un investissement direct dans le temps de fonctionnement de votre centrale, la qualité de vos produits et votre rentabilité à long terme.

Tableau récapitulatif :

| Exigence | Fonction clé | Impact sur l'exploitation |

|---|---|---|

| Automatisation complète | Automatise l'alimentation, le pesage, le mélange, la décharge | Réduit les coûts de main-d'œuvre, minimise les erreurs humaines |

| Précision et flexibilité | Interface intuitive pour l'ajustement des recettes et des valeurs de consigne | Assure une production de béton cohérente et de haute qualité |

| Fiabilité sans compromis | Matériel robuste (par ex. API) avec un support réactif | Maximise le temps de fonctionnement, évite les arrêts de production coûteux |

| Sécurité et diagnostic | Logique d'auto-verrouillage/d'interverrouillage, alarmes de détection de défauts | Protège l'équipement/le personnel, permet un dépannage rapide |

Prêt à garantir que le système de contrôle électrique de votre centrale à béton offre un temps de fonctionnement maximal et une qualité de produit optimale ?

Chez GARLWAY, nous sommes spécialisés dans les machines de construction et comprenons le rôle essentiel qu'un système de contrôle fiable joue dans votre exploitation. Notre expertise dans la fourniture de solutions robustes, y compris les centrales de bétonnage, garantit que votre production fonctionne de manière fluide et efficace.

Laissez-nous vous aider à éviter les temps d'arrêt coûteux et à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de contrôle parfaite pour votre centrale.

Guide Visuel

Produits associés

- Machine de centrale à béton pour produits de construction et malaxeur à béton

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Petite centrale à béton de mélange de ciment HZS35

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

Les gens demandent aussi

- Quels sont les deux principaux types d'usines à béton ? Choisissez la bonne usine pour votre projet

- Comment rendre le béton prêt à l'emploi plus résistant ? Augmentez la résistance avec des techniques de mélange éprouvées

- Quelle est l'utilité des centrales à béton ? Atteindre la précision et l'échelle dans la production de béton

- Pourquoi le malaxeur automoteur est-il plus économique que les centrales à béton pour les projets de lignes de transmission en Afrique ? Réduisez les coûts sur les sites éloignés

- Quel est le composant principal d'une centrale à béton ? L'unité de malaxage définit la qualité de votre béton

- Quels sont les avantages des centrales à béton mobiles pour les petites entreprises ? Gain de contrôle sur site et flexibilité

- Comment entretenir une centrale à béton ? Assurez une disponibilité maximale et une qualité de béton optimale grâce à un plan proactif.

- Quels sont les différents types de silos à ciment ? Choisissez celui qui convient à votre projet