En bref, les fonctions principales d'une centrale à béton à dosage à sec sont le stockage des matériaux, l'alimentation, le pesage précis et le déchargement contrôlé de tous les ingrédients secs — tels que le sable, les granulats et le ciment — dans un camion malaxeur. La distinction clé est que la centrale elle-même ne mélange pas les composants ; elle ne fait que les mesurer et les charger.

Une centrale à dosage à sec fonctionne comme un système de proportionnement de haute précision plutôt qu'une station de mélange. Son objectif principal est de mesurer et de combiner avec précision tous les matériaux solides selon une recette spécifique, laissant la dernière étape consistant à ajouter de l'eau et à mélanger le béton au camion malaxeur lui-même, généralement pendant son trajet vers le chantier.

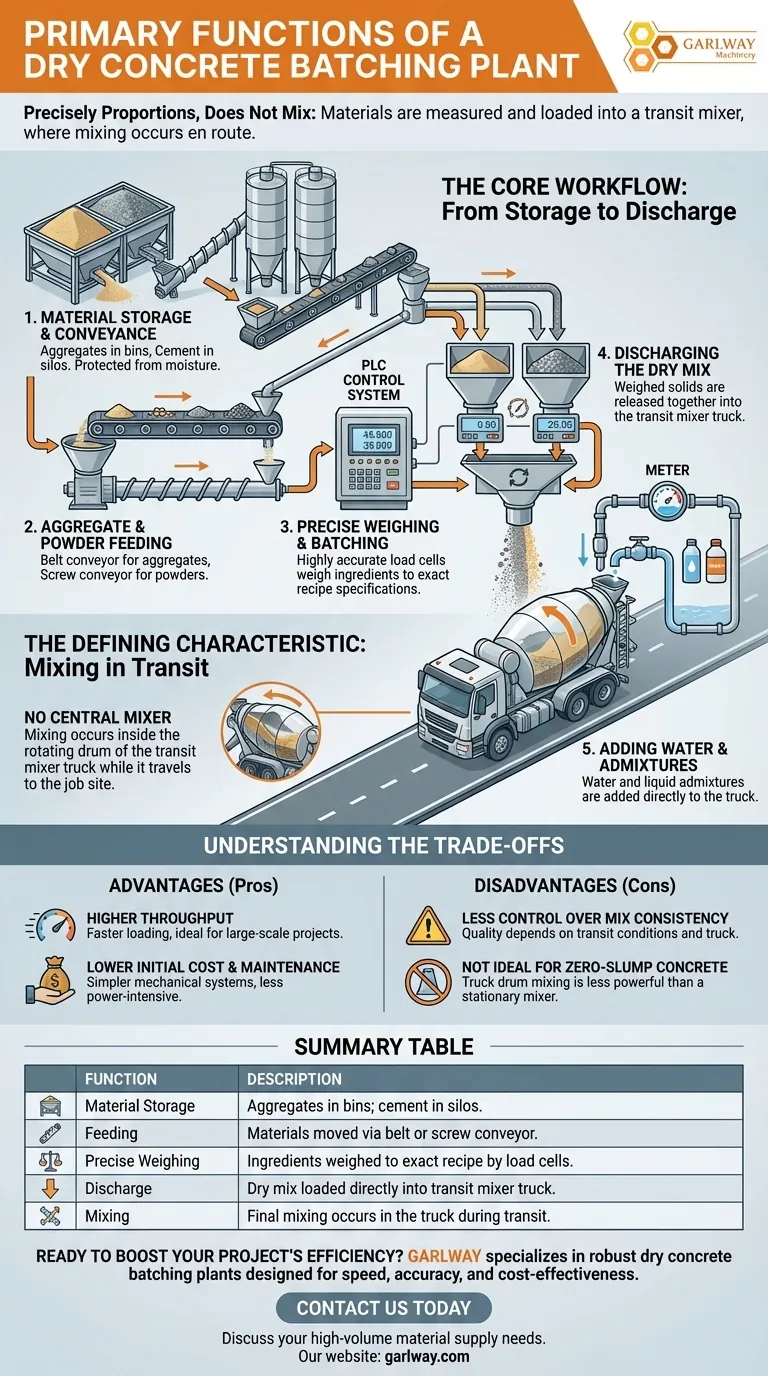

Le flux de travail principal : du stockage au déchargement

Pour comprendre comment une centrale à dosage à sec atteint son objectif, il est essentiel de suivre le flux des matériaux de leur état brut à leur départ de l'installation. Chaque étape est régie par un système de contrôle central pour garantir la précision.

Étape 1 : Stockage et convoyage des matériaux

Avant que tout dosage puisse avoir lieu, toutes les matières premières doivent être correctement stockées.

Les granulats comme le sable et le gravier sont conservés dans de grands silos de stockage. Les poudres telles que le ciment et les cendres volantes sont stockées dans des silos verticaux pour les protéger de l'humidité.

Étape 2 : Alimentation des granulats et des poudres

Depuis le stockage, les matériaux sont acheminés pour être pesés. C'est l'étape d'alimentation.

Les granulats sont généralement transportés par un convoyeur à bande, tandis que les poudres sont déplacées de leurs silos à l'aide d'un convoyeur à vis. Cela garantit un transfert contrôlé et efficace.

Étape 3 : Pesage et dosage précis

C'est la fonction la plus critique de la centrale et la source de sa valeur.

À l'aide de cellules de pesage très sensibles, des trémies séparées pèsent les granulats et les poudres selon les spécifications exactes de la recette du béton. Le système de contrôle de la centrale (souvent un automate programmable) garantit que cette mesure est rapide et exceptionnellement précise.

Étape 4 : Déchargement du mélange sec

Une fois que les bonnes proportions de tous les ingrédients solides sont pesées, elles sont déchargées ensemble.

Les matériaux pesés sont libérés par une porte de déchargement directement dans le tambour d'un camion malaxeur en attente en dessous.

Étape 5 : Ajout d'eau et d'adjuvants

De manière unique dans une centrale à dosage à sec, l'eau et tous les adjuvants liquides sont ajoutés séparément.

Ces liquides sont mesurés puis déchargés directement dans le même camion malaxeur. Le réservoir d'eau du camion est souvent utilisé à cette fin.

La caractéristique déterminante : où le mélange a lieu

Le nom « dosage à sec » fait directement référence à l'état des matériaux lorsqu'ils quittent la centrale. Le travail de la centrale se termine avant que le béton ne soit réellement fabriqué.

Pas de mélangeur central

Contrairement à une centrale à « dosage humide », une centrale à dosage à sec n'a pas de grand mélangeur central stationnaire. Cela simplifie la conception de la centrale, réduit son coût initial et accélère le processus de chargement.

Mélange en transit

Le mélange réel du ciment, des granulats et de l'eau pour former du béton se produit à l'intérieur du tambour rotatif du camion malaxeur. Ce mélange se produit pendant que le camion se déplace de la centrale au chantier, ce qui permet de gagner un temps précieux.

Comprendre les compromis

Choisir une centrale à dosage à sec implique des avantages clairs et des inconvénients potentiels qui sont essentiels à comprendre pour tout chef de projet.

Avantage : Débit plus élevé

Étant donné que la centrale ne passe pas de temps sur un cycle de mélange, elle peut charger les camions beaucoup plus rapidement. Cela se traduit par un taux de production horaire plus élevé, ce qui est idéal pour les projets à grande échelle nécessitant un approvisionnement continu en béton.

Avantage : Coût initial et maintenance réduits

L'absence d'un grand mélangeur central énergivore rend la centrale moins chère à acheter, à installer et à entretenir. Les systèmes mécaniques sont globalement plus simples.

Inconvénient : Moins de contrôle sur la consistance du mélange

La qualité finale du béton dépend fortement de facteurs indépendants de la volonté de la centrale, tels que le temps de transit jusqu'au chantier et l'état du tambour de malaxage et des pales du camion. Cela peut entraîner une variabilité entre les lots.

Inconvénient : Pas idéal pour le béton à zéro affaissement

Les centrales à dosage à sec sont moins efficaces pour produire des mélanges de béton très rigides à faible affaissement, car l'action de mélange d'un tambour de camion n'est pas aussi puissante que celle d'un mélangeur stationnaire dédié.

Faire le bon choix pour votre objectif

La sélection du bon type de centrale à béton dépend entièrement des priorités de votre exploitation.

- Si votre objectif principal est la production à haut volume pour de grands projets civils : Une centrale à dosage à sec est le choix supérieur en raison de sa rapidité et de son débit élevé.

- Si votre objectif principal est la rentabilité et le déploiement rapide : L'investissement en capital plus faible et la conception plus simple d'une centrale à sec la rendent très attrayante.

- Si votre objectif principal est une consistance de mélange absolue pour du béton spécialisé ou de haute spécification : Une centrale à dosage humide offre un plus grand contrôle sur le processus de mélange et est généralement préférée.

En fin de compte, une centrale à dosage à sec est un outil puissant pour l'efficacité, excellant dans le dosage rapide et précis des matières premières nécessaires à la fabrication du béton.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Stockage des matériaux | Granulats stockés dans des silos ; ciment dans des silos. |

| Alimentation | Matériaux transportés par convoyeur à bande ou à vis. |

| Pesage précis | Ingrédients pesés selon la recette exacte par des cellules de pesage. |

| Déchargement | Mélange sec chargé directement dans le camion malaxeur. |

| Mélange | Le mélange final a lieu dans le camion pendant le transit. |

Prêt à améliorer l'efficacité de votre projet avec une solution de béton à haut débit ?

GARLWAY est spécialisé dans les machines de construction, offrant des centrales à béton à dosage à sec robustes et fiables conçues pour les entreprises de construction et les entrepreneurs qui privilégient la vitesse, la précision et la rentabilité pour les projets à grande échelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos centrales peuvent fournir l'approvisionnement en matériaux précis et à haut volume dont vos opérations ont besoin.

Guide Visuel

Produits associés

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS120 Bétonnière à ciment commerciale

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Petite centrale à béton de mélange de ciment HZS35

- Machine de malaxage de béton portable

Les gens demandent aussi

- Pourquoi est-il important de maintenir le béton en mouvement dans une bétonnière ? Assurer la qualité et la résistance

- Quels types de projets de construction utilisent couramment le béton produit par les centrales à béton ? Essentiel pour le succès à grande échelle

- Pourquoi les centrales à béton sont-elles couramment utilisées par les entreprises de construction ? Obtenez un contrôle total et une efficacité maximale

- Quels types d'adjuvants sont utilisés dans les centrales à béton ? Améliorer les performances et la durabilité

- Quel type de centrale à béton est adapté aux petits projets avec des routes étroites ?