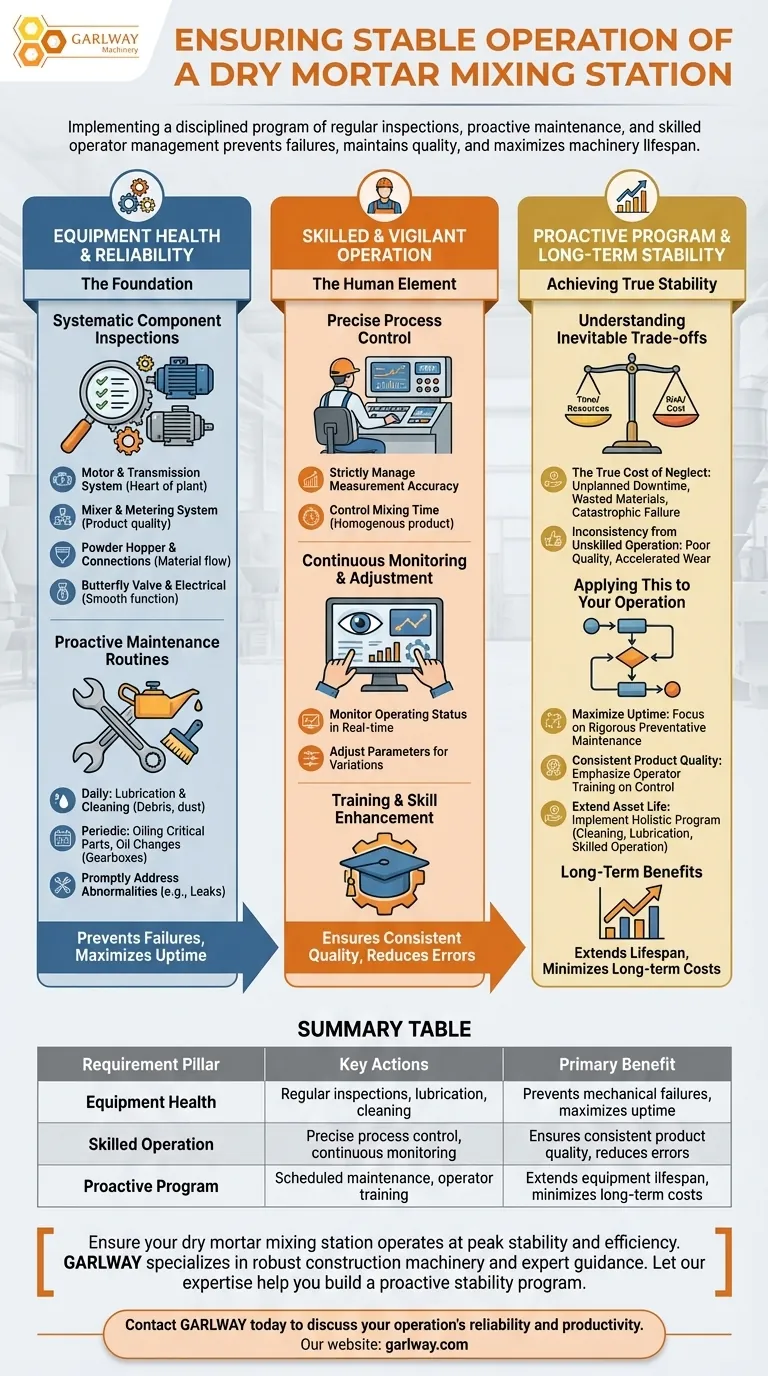

Pour assurer le fonctionnement stable d'une centrale de malaxage de mortier sec, vous devez mettre en œuvre un programme discipliné d'inspections régulières des équipements, de maintenance proactive et de gestion des opérateurs qualifiés. Ces trois piliers travaillent ensemble pour prévenir les défaillances, maintenir la qualité du produit et maximiser la durée de vie de vos machines.

Le principe fondamental de la stabilité consiste à passer d'un état d'esprit réactif "réparer quand ça casse" à un état d'esprit proactif. La véritable stabilité opérationnelle n'est pas atteinte en réagissant aux problèmes, mais en créant un système où ces problèmes sont peu susceptibles de se produire en premier lieu.

La Fondation : Santé et Fiabilité des Équipements

L'état physique de vos équipements est le fondement d'un fonctionnement stable. Cela nécessite une approche à deux volets axée sur des vérifications régulières et un entretien constant.

Inspections Systématiques des Composants

Les inspections visent à identifier les défaillances potentielles avant qu'elles ne surviennent. Votre équipe doit disposer d'une liste de contrôle claire pour examiner régulièrement les composants critiques.

Les domaines clés comprennent le système moteur et de transmission, qui sont le cœur de la centrale, et le système de mélange et de dosage, qui contrôlent directement la qualité du produit.

Vous devez également vérifier que les connexions, comme celle entre la trémie à poudre et le mélangeur, ne sont pas obstruées pour assurer un flux de matériaux et des temps d'alimentation constants.

Enfin, vérifiez régulièrement les pièces auxiliaires telles que le clapet papillon et les composants électriques associés pour garantir leur bon fonctionnement et qu'ils ne deviennent pas un point de défaillance.

Routines de Maintenance Proactive

La maintenance est le travail physique qui maintient les machines en état optimal. Cela devrait être une partie programmée et non négociable de votre flux de travail.

Les tâches quotidiennes comprennent la vérification des niveaux de lubrification et le nettoyage de l'équipement de tous les débris et poussières internes et externes, qui peuvent causer de l'usure et de la surchauffe.

La maintenance périodique implique des tâches plus approfondies telles que l'huilage des pièces critiques et le changement d'huile dans les boîtes de vitesses et autres systèmes pour garantir que tous les composants fonctionnent comme prévu.

La résolution rapide de toute anomalie, telle que des fuites à la sortie de décharge, empêche les petits problèmes de dégénérer en événements de temps d'arrêt majeurs.

L'Élément Humain : Opération Qualifiée et Vigilante

Une machine parfaitement entretenue peut toujours produire de mauvais résultats ou subir des dommages si elle est mal utilisée. L'autonomisation de vos opérateurs est aussi critique que la maintenance du matériel.

Contrôle Précis des Processus

L'opérateur doit avoir un contrôle direct sur les variables de production clés pour répondre aux exigences du processus.

Cela comprend la gestion stricte de la précision de la mesure pour garantir des formulations correctes et le contrôle du temps de mélange pour obtenir un produit final homogène et de haute qualité.

Surveillance et Ajustement Continus

Un opérateur qualifié ne se contente pas de démarrer la machine et de s'en aller. Il doit activement surveiller l'état de fonctionnement de l'équipement tout au long du cycle de production.

Cette vigilance lui permet d'ajuster les paramètres de fonctionnement au besoin en temps réel, en compensant les variations mineures et en garantissant que le rendement reste stable.

Le Rôle de la Formation et du Perfectionnement

Le fonctionnement stable dépend de la compétence de l'opérateur. Fournir une formation complète et un perfectionnement continu est un investissement direct dans la fiabilité de votre centrale.

Les opérateurs bien formés sont mieux équipés pour faire fonctionner les machines efficacement, repérer les premiers signes de problèmes et réagir correctement aux incidents, minimisant ainsi les temps d'arrêt et les risques pour la sécurité.

Comprendre les Compromis Inévitables

Atteindre la stabilité nécessite un engagement de temps et de ressources, et les raccourcis introduisent un risque important.

Le Vrai Coût de la Négligence

Reporter les inspections ou la maintenance pour gagner du temps à court terme entraîne presque toujours des coûts plus élevés par la suite. Ces coûts se manifestent par des temps d'arrêt imprévus, du gaspillage de matières premières dû à de mauvais lots et des défaillances catastrophiques potentielles de l'équipement.

Incohérence due à une Opération Non Qualifiée

Sans formation adéquate, les opérateurs peuvent involontairement faire fonctionner les équipements en dehors de leurs paramètres optimaux. Cela conduit non seulement à une qualité de produit incohérente, mais exerce également une contrainte inutile sur les composants mécaniques, accélérant l'usure.

Comment Appliquer Ceci à Votre Opération

Utilisez ces directives pour créer un programme de stabilité personnalisé pour votre centrale de malaxage.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Votre priorité devrait être de créer un calendrier de maintenance préventive rigoureux ciblant le moteur, la transmission et les autres pièces d'usure critiques.

- Si votre objectif principal est une qualité de produit constante : Mettez l'accent sur la formation des opérateurs au contrôle précis du système de dosage et au respect strict des temps de mélange spécifiés.

- Si votre objectif principal est de prolonger la durée de vie des actifs : Mettez en œuvre un programme holistique qui équilibre le nettoyage quotidien, la lubrification programmée et une exploitation qualifiée pour minimiser l'usure globale.

En fin de compte, une approche proactive et disciplinée de vos machines et de votre personnel est la seule voie fiable vers un fonctionnement stable et à long terme.

Tableau Récapitulatif :

| Pilier d'Exigence | Actions Clés | Bénéfice Principal |

|---|---|---|

| Santé des Équipements | Inspections régulières, lubrification, nettoyage | Prévient les défaillances mécaniques, maximise le temps de fonctionnement |

| Opération Qualifiée | Contrôle précis des processus, surveillance continue | Assure une qualité de produit constante, réduit les erreurs |

| Programme Proactif | Maintenance programmée, formation des opérateurs | Prolonge la durée de vie des équipements, minimise les coûts à long terme |

Assurez-vous que votre centrale de malaxage de mortier sec fonctionne à sa stabilité et à son efficacité maximales. Les temps d'arrêt imprévus et la qualité incohérente sont coûteux. GARLWAY est spécialisé dans la fourniture de machines de construction robustes, y compris des centrales de malaxage de béton et des mélangeurs, soutenus par des conseils d'experts sur les meilleures pratiques de maintenance et d'exploitation.

Laissez notre expertise vous aider à construire un programme de stabilité proactive adapté à vos besoins spécifiques. Contactez GARLWAY dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir la fiabilité et la productivité de votre opération.

Guide Visuel

Produits associés

- Machine de malaxage de béton portable

- Prix de la centrale à béton HZS75, bétonnière, centrale de malaxage

- Centrale à béton prêt à l'emploi HZS180 pour fondations avec sable et ciment

- Bétonnière prête à l'emploi pour la construction, machinerie de béton prêt à l'emploi

- Bétonnière mobile JW1000 et centrale de malaxage

Les gens demandent aussi

- Pourquoi avoir des centrales de malaxage redondantes ? Assurer des coulages de béton continus pour l'intégrité structurelle.

- Pourquoi le temps de préparation est-il essentiel dans le processus de malaxage du béton ? Optimisez l'efficacité et la qualité

- Quels sont les problèmes courants dans le système d'alimentation en granulats d'une centrale à béton ? Diagnostic et résolution des temps d'arrêt

- Quelles précautions prendre avec le système d'alimentation d'une centrale à béton ? Protégez la qualité de votre mélange et votre équipement

- De quoi se compose le système de dosage des granulats ? Les 3 composants clés expliqués

- Pourquoi les entreprises de construction préfèrent-elles les centrales à béton conteneurisées aux centrales traditionnelles ? Gagnez le contrôle sur site et réduisez les coûts

- Où sont couramment utilisés les silos à ciment de 100 tonnes ? Essentiel pour les grandes constructions et les centrales de malaxage

- Comment fonctionne le processus de malaxage du béton dans une centrale à béton ? Obtenez précision et efficacité