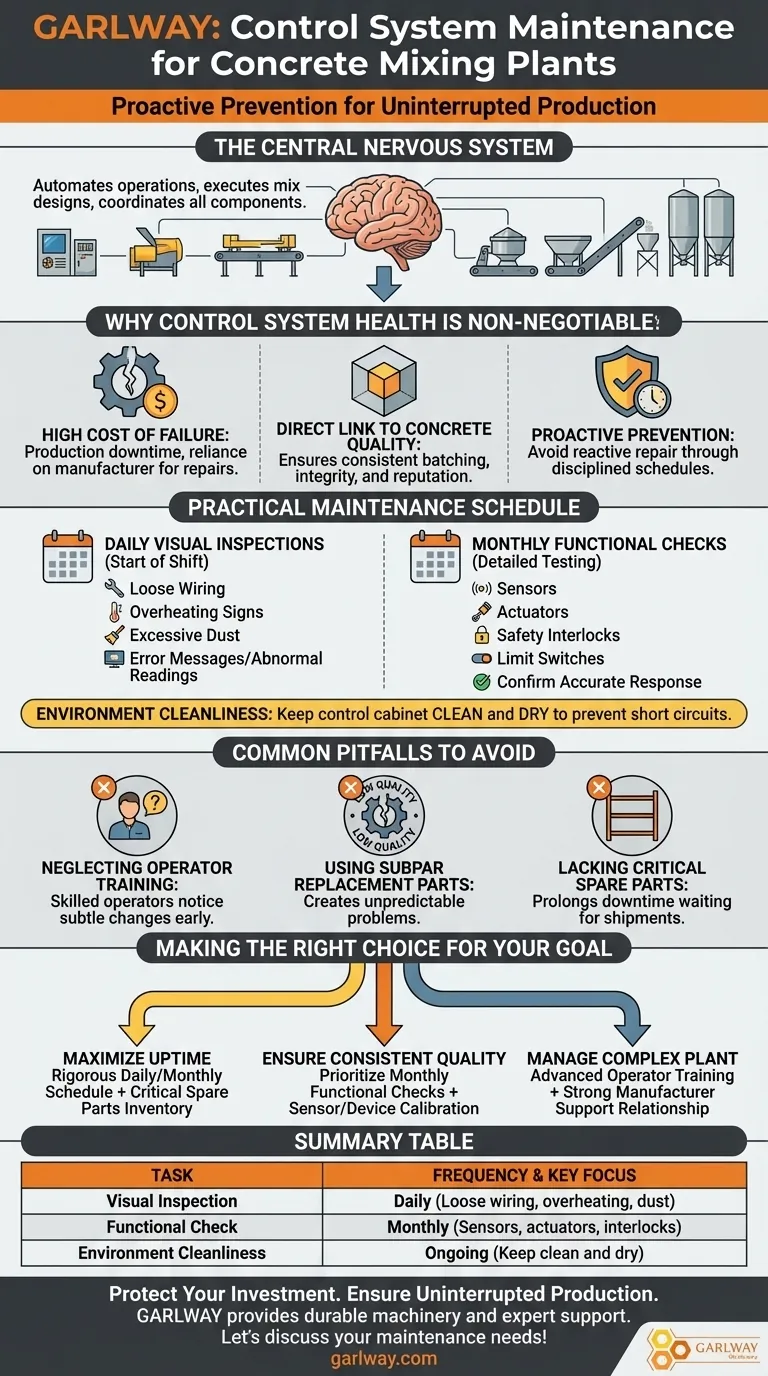

Les tâches de maintenance essentielles pour le système de contrôle d'une centrale à béton sont doubles. Vous devez effectuer une inspection visuelle quotidienne pour identifier et résoudre tout problème immédiat, et procéder à une inspection mensuelle plus approfondie pour tester la fonctionnalité de tous les composants électriques associés, en vous assurant qu'ils fonctionnent correctement.

Une défaillance du système de contrôle arrête toute la production, et l'auto-réparation n'est souvent pas une option. Par conséquent, l'objectif de la maintenance n'est pas la réparation réactive mais la prévention proactive par un programme discipliné de vérifications quotidiennes et mensuelles.

Pourquoi la santé du système de contrôle est non négociable

Comprendre le rôle du système de contrôle clarifie pourquoi sa maintenance est critique. Ce n'est pas juste un autre composant ; c'est le centre opérationnel de toute l'usine.

Le système nerveux central

Le système de contrôle agit comme le système nerveux central de la centrale de malaxage. Il automatise les opérations, exécute les commandes basées sur la formulation prédéterminée, et coordonne chaque composant pour assurer un processus de production efficace et correct.

Le coût élevé de la défaillance

Si le système de contrôle fonctionne mal, toute l'usine peut cesser de fonctionner. Comme ces systèmes sont complexes, les utilisateurs ne peuvent souvent pas effectuer eux-mêmes les réparations et doivent se fier au fabricant, ce qui entraîne des temps d'arrêt de production importants et coûteux.

Le lien direct avec la qualité du béton

La fonction principale du système est de garantir la qualité constante du béton produit. Toute dégradation de ses performances peut entraîner un dosage inexact, compromettant l'intégrité du produit final et votre réputation.

Un calendrier de maintenance pratique

Une approche structurée de la maintenance empêche les problèmes mineurs de dégénérer en défaillances arrêtant l'usine. Ce calendrier est divisé en vérifications à haute fréquence et en vérifications mensuelles plus approfondies.

Inspections visuelles quotidiennes

C'est votre première ligne de défense. L'opérateur doit effectuer une vérification visuelle rapide mais approfondie au début de chaque quart de travail.

Recherchez les signes évidents de problèmes tels que le câblage desserré, les signes de surchauffe sur les panneaux, l'accumulation excessive de poussière et tout message d'erreur ou lecture anormale sur l'interface de contrôle.

Vérifications fonctionnelles mensuelles

Une fois par mois, une inspection plus détaillée est nécessaire pour vérifier l'intégrité des composants électriques du système.

Cela implique de tester systématiquement des éléments clés tels que les capteurs, les actionneurs, les interverrouillages de sécurité et les interrupteurs de fin de course pour confirmer qu'ils répondent correctement. Cela garantit que le système reçoit des informations précises et peut exécuter les commandes de manière fiable.

Maintenir un environnement propre

L'armoire de commande et ses environs doivent être maintenus propres et secs. La poussière et l'humidité sont les principaux ennemis des composants électroniques, provoquant des courts-circuits et une surchauffe. Un nettoyage régulier est une tâche préventive simple mais très efficace.

Pièges courants à éviter

Une maintenance efficace consiste autant à éviter les mauvaises habitudes qu'à effectuer les bonnes tâches. Certaines négligences peuvent complètement saper vos efforts de fiabilité.

Négliger la formation des opérateurs

Un opérateur qualifié qui comprend le comportement normal du système est inestimable. C'est lui qui remarque le premier les changements subtils, les mouvements anormaux ou les bruits inhabituels qui signalent un problème en développement.

Utiliser des pièces de rechange de qualité inférieure

Lorsqu'un composant tel qu'un relais ou un capteur tombe en panne, le remplacer par une pièce de mauvaise qualité peut créer de nouveaux problèmes imprévisibles. Utilisez toujours des pièces d'origine (OEM) ou des équivalents de haute qualité pour maintenir l'intégrité du système.

Manquer de pièces de rechange critiques

Attendre qu'un fabricant expédie une carte PLC ou une alimentation spécifique peut arrêter votre opération pendant des jours. Conserver un petit stock bien géré de pièces de rechange critiques est une assurance essentielle contre les temps d'arrêt prolongés.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance doit s'aligner sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de maximiser le temps de fonctionnement : La clé est un programme d'inspection quotidien et mensuel rigoureux combiné à un inventaire bien approvisionné de pièces de rechange critiques.

- Si votre objectif principal est d'assurer une qualité de béton constante : La clé est de prioriser les vérifications fonctionnelles mensuelles et l'étalonnage de tous les capteurs et dispositifs de mesure liés au système de contrôle.

- Si vous gérez une usine grande ou complexe : La clé est d'investir dans une formation avancée des opérateurs et d'établir une relation de support technique solide avec le fabricant du système.

En fin de compte, la maintenance proactive transforme le système de contrôle d'un passif potentiel en votre atout le plus fiable pour une production constante.

Tableau récapitulatif :

| Tâche | Fréquence | Point clé |

|---|---|---|

| Inspection visuelle | Quotidienne | Câblage desserré, surchauffe, poussière, messages d'erreur |

| Vérification fonctionnelle | Mensuelle | Capteurs, actionneurs, interverrouillages de sécurité, interrupteurs de fin de course |

| Propreté de l'environnement | Continue | Garder l'armoire de commande propre et sèche |

Protégez votre investissement et assurez une production ininterrompue. Un système de contrôle bien entretenu est le cœur de votre centrale à béton. GARLWAY est spécialisé dans la fourniture de machines de construction durables, y compris des centrales à béton, des malaxeurs et des treuils fiables pour les entrepreneurs et les entreprises de construction du monde entier. Notre support expert garantit le bon fonctionnement de votre équipement. Discutons de vos besoins de maintenance — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Bétonnière portable avec machine à béton à levage

- Machine portable de malaxage de béton électrique pour le mélange de ciment

- Treuil de bateau Warn Winch Treuil de mouillage

- Treuil électrique et hydraulique pour applications lourdes

- Bétonnière Belle JS2000 Bétonnière Volumétrique pour Harbor Freight

Les gens demandent aussi

- Quelles sont les considérations clés pour la durabilité à long terme des bétonnières automotrices ?

- Comment les bétonnières automotrices permettent-elles de réaliser des économies ? Optimisez votre production de béton sur site

- Quels sont les avantages d'un fonctionnement et d'un entretien appropriés d'une bétonnière automotrice ? Augmentez l'efficacité et prolongez la durée de vie

- Comment prévenir l'accumulation de matériaux ou l'adhérence dans une bétonnière automotrice ? Stratégies essentielles pour l'efficacité

- Comment doit-on démarrer le moteur d'un malaxeur à béton automoteur ? Assurer un fonctionnement sûr et efficace